Пятиосевой фрезерный станок — это оборудование с ЧПУ, позволяющее обрабатывать детали по пяти осям одновременно (трём линейным и двум вращательным), что даёт возможность создавать сложные детали с высокой точностью без переустановки заготовки.

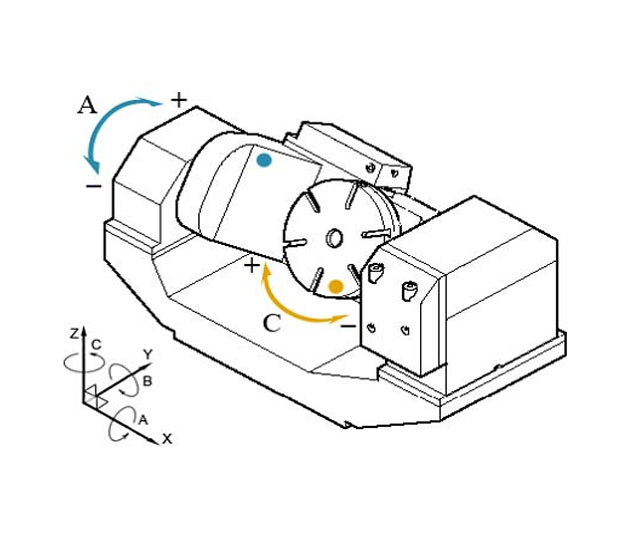

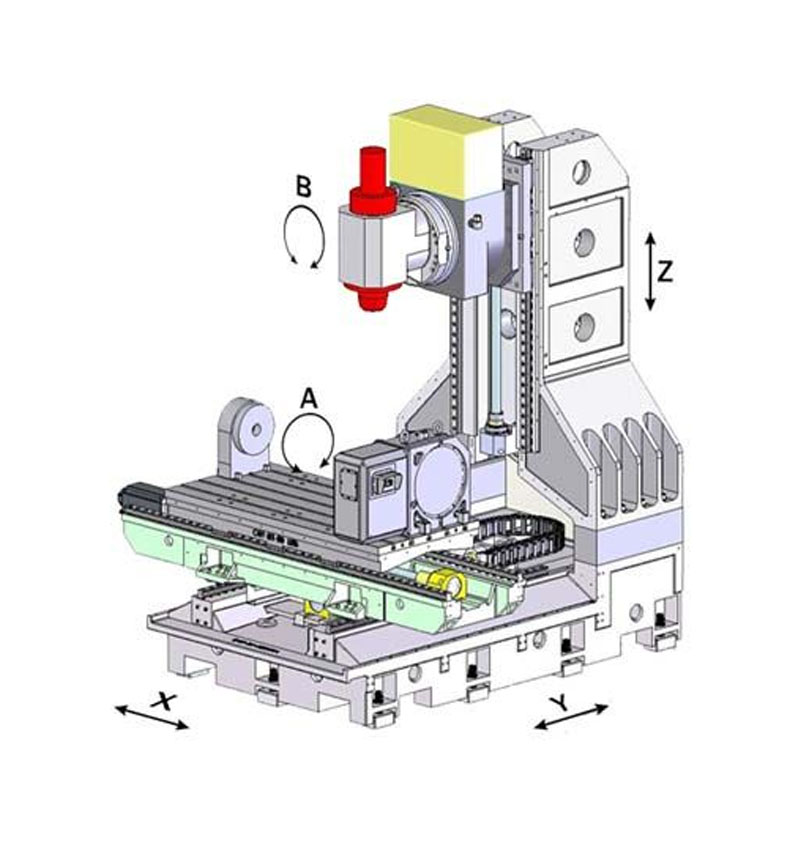

Основные оси в пятиосевом станке:

- X, Y, Z — линейные перемещения (как в 3-осевых станках).

- A и B или A и C — две вращательные оси (наклон стола или шпинделя).

Отличие от 3-осевых станков:

| Характеристика | 3-осевой станок | 5-осевой станок |

|---|---|---|

| Оси | X, Y, Z | X, Y, Z + 2 вращательные (A/B/C) |

| Сложность деталей | Простые формы (плоские, фасонные) | Сложные 3D-поверхности (лопатки турбин, импланты, авиадетали) |

| Переустановка заготовки | Требуется для многосторонней обработки | Не нужна – можно обрабатывать за один подход |

| Точность | Хорошая, но возможны погрешности при переустановке | Выше за счет минимизации перестановок |

| Скорость обработки | Медленнее для сложных деталей | Быстрее благодаря одновременному движению осей |

Применение пятиосевых станков:

-

Авиация и космос (лопатки турбин, корпусные детали)

-

Медицина (импланты, протезы)

-

Автомобилестроение (пресс-формы, кузовные элементы)

-

Ювелирное дело и дизайн (сложные 3D-модели)

Кинематические схемы пятиосевых станков

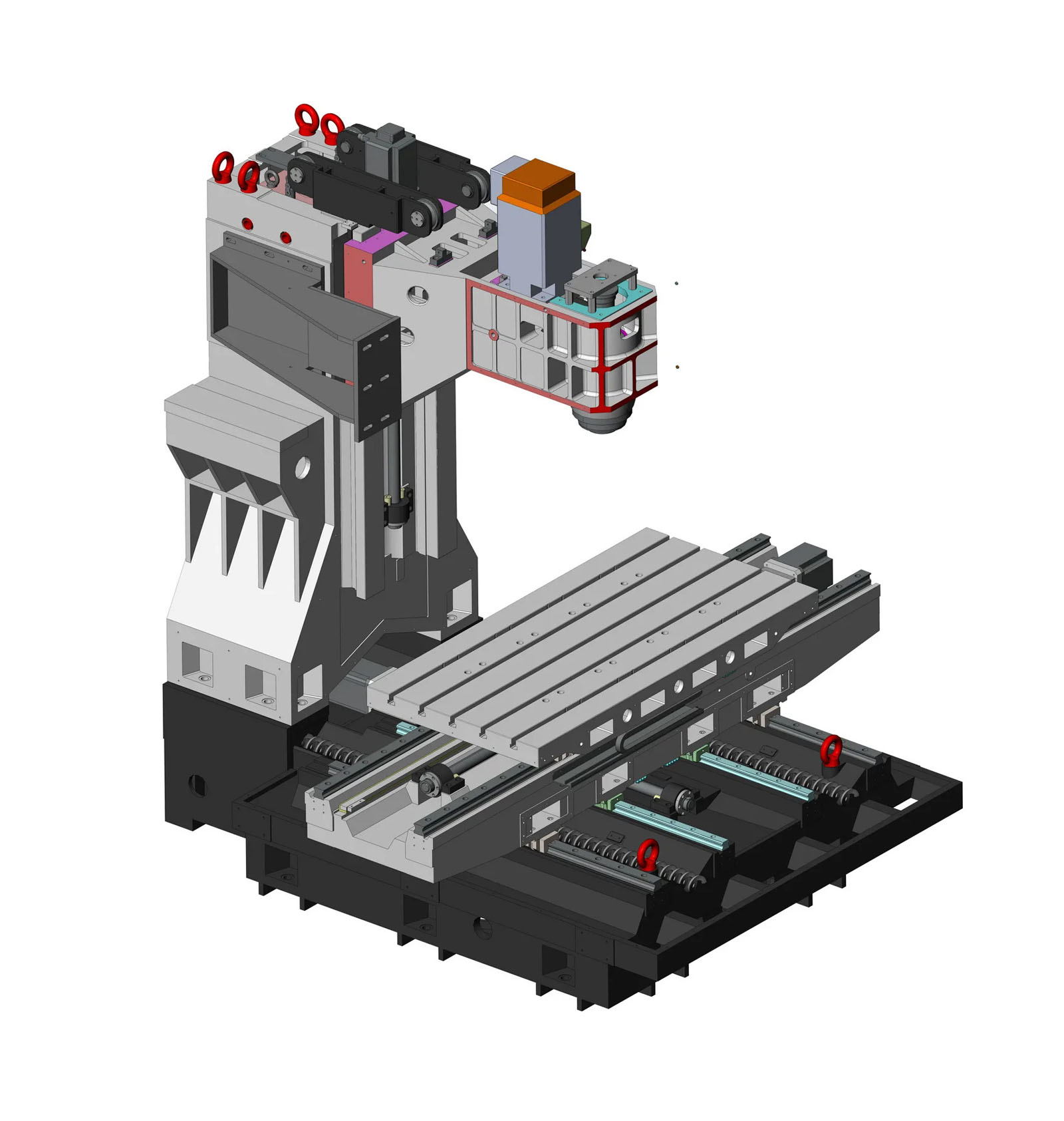

Конструктивно 5-осевые станки делятся на два основных типа:

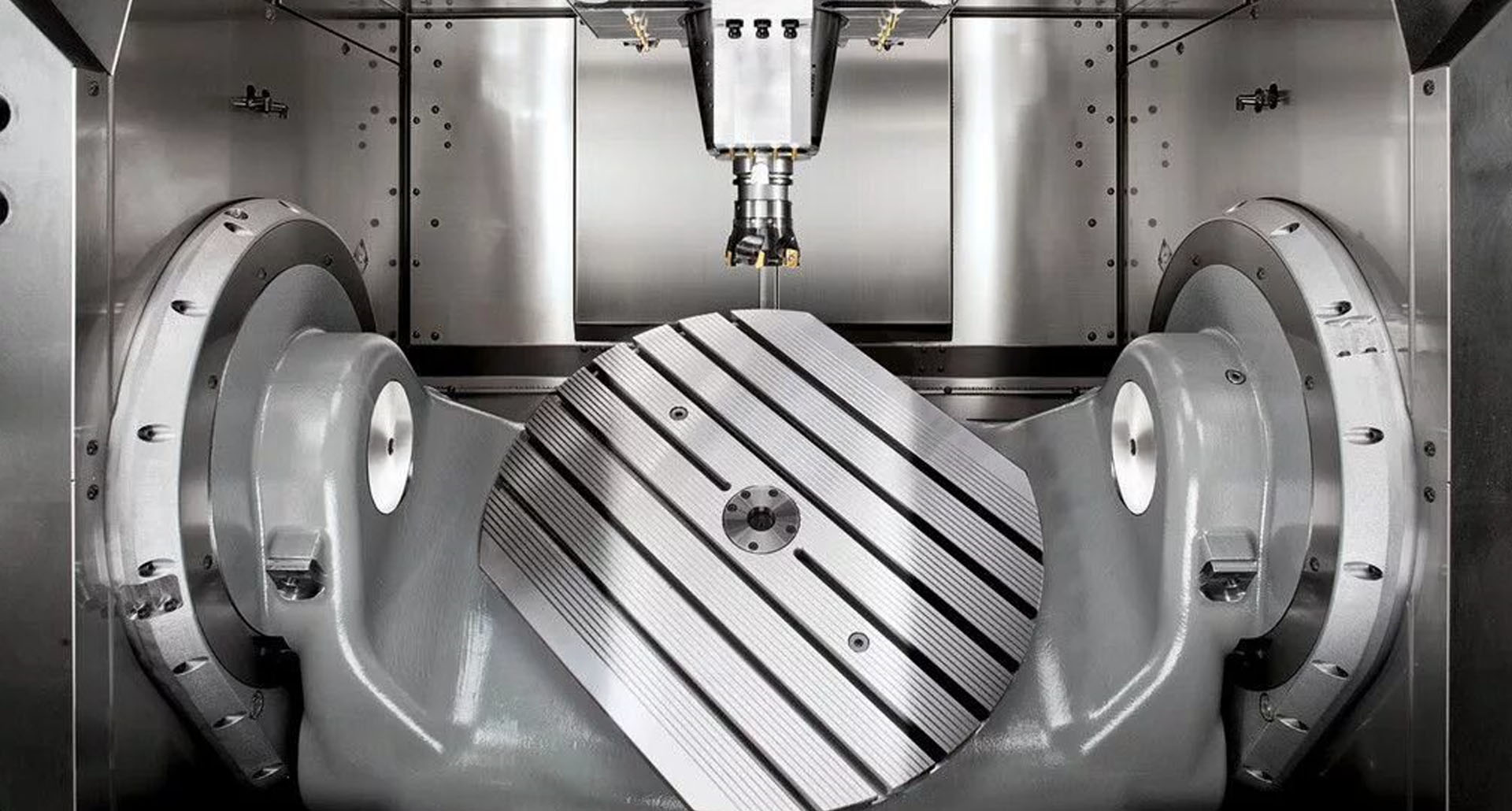

Станки с поворотным столом

Преимущества:

Позволяет расширить функционал станка и при этом сохранить высокую жёсткость обработки (шпиндель остаётся жёстким).

Меньшие вибрации при тяжёлых заготовках.

Станки с наклонной головой

Точность, настройка и эксплуатация 5-осевого обрабатывающего центра

- Калибровка осей

Перед началом работы необходимо проверить и откалибровать все оси станка. Это включает в себя проверку параллельности, перпендикулярности и точности перемещений. Используются специальные измерительные инструменты и программные средства для точной настройки. - Настройка инструмента

Правильная установка и балансировка инструмента — залог качественной обработки. Необходимо регулярно проверять состояние инструмента, его центровку и балансировку, а также выполнять автоматическую калибровку инструмента через систему станка. - Проверка системы охлаждения и смазки

Для предотвращения износа и перегрева важно настроить и регулярно обслуживать системы охлаждения и смазки. Это включает в себя проверку уровня жидкостей, очистку фильтров и замену изношенных элементов. - Работа в КАМ-системах

Создание управляющей программы для 5-ти осевой обработки — практически нереальная задача. Сложные многомерные траектории движения режущего инструмента в пространстве с учётом его вылета, формы, радиусов режущих кромок и необходимого припуска не под силу человеческому разуму (за исключением уникальных людей). Для таких задач используют специализированные программы — КАМ-системы (например, СПРУТкам), которые путём сложных математических преобразований позволяют отработать заданную траекторию с высокой точностью.

Обслуживание 5-осевых станков

- Плановое техническое обслуживание

Регулярная проверка и замена изношенных деталей, таких как подшипники, ремни, направляющие и системы охлаждения. Это помогает избежать неожиданных поломок и снизить износ оборудования. - Очистка и смазка

Периодическая очистка станка от стружки, пыли и загрязнений, а также своевременная смазка движущихся частей — залог стабильной работы. - Диагностика и калибровка

Использование диагностических программ и инструментов для выявления возможных отклонений.

Как выбрать пятиосевой обрабатывающий центр

Шаг 1: Фундамент — Анализ собственных задач и требований

Прежде чем смотреть на модели и бренды, чётко формулируем, для чего требуется пятиосевой станок.

Какие детали будут обрабатываться?

- Размер и вес: определяем максимальные габариты (X, Y, Z) и массу заготовки. Это диктует размер рабочей зоны станка.

- Сложность геометрии: простые контуры под углами или сложные криволинейные поверхности (лопатки, импланты, пресс-формы)?

- Материалы: алюминий, сталь, титан, жаропрочные сплавы, композиты? От этого зависит требование к жёсткости станка, мощности шпинделя и крутящему моменту.

Какая точность и качество поверхности требуются?

- Ключевые параметры: система ЧПУ и комплектующие станка, опционал, геометрическая точность и жёсткость.

Каков планируемый объём производства?

- Мелкосерийное, штучное производство или крупносерийное? Это влияет на выбор системы автоматизации (паллеты, роботы) и требования к надёжности и скорости.

Какое технологическое оборудование уже есть?

- Совместимость с существующим парком станков, системой ЧПУ, инструментом и программным обеспечением (CAM-системой).

Шаг 2: Ключевые технические характеристики для сравнения

Когда задачи ясны, можно анализировать оборудование.

Конструкция станка и компоновка

Это самый важный выбор, определяющий возможности пятиосевого центра.

- Поворотный стол + статичный шпиндель:

Плюсы: высокая жёсткость, лучшее восприятие нагрузок.

Минусы: ограничения по габаритам детали (стол вращается, деталь может задеть кожух или станину), обычно небольшая скорость поворота.

Для кого: идеален для обработки тяжёлых, но не самых габаритных деталей. - Головка с поворотно-наклонным шпинделем:

Плюсы: можно обрабатывать крупные заготовки. Высокие скорости поворота и наклона.

Минусы: меньшая жёсткость шпиндельного узла.

Для кого: для крупногабаритных деталей (обшивки самолётов, панели), где важна скорость. - Смешанная компоновка:

Стол наклоняется (ось A), а головка поворачивается (ось C). Универсальное решение, совмещающее некоторые преимущества обоих типов.

Шпиндель — «сердце» станка

- Мощность и крутящий момент: для алюминия важна высокая скорость и мощность. Для стали и титана — высокий крутящий момент на низких и средних оборотах.

- Система охлаждения: обязательно жидкостное охлаждение для стабильности температур и точности.

- Интерфейс инструмента: HSK предпочтительнее CAT(BT) из-за лучшей балансировки и жёсткости на высоких оборотах.

Система подачи СОЖ

- Давление и производительность: для эффективного удаления стружки, особенно из глубоких полостей, нужно высокое давление и большой расход.

Система управления (ЧПУ)

Пятиосевая обработка предъявляет высочайшие требования к системе ЧПУ.

- Производитель ЧПУ: Siemens, Heidenhain, Fanuc — лидеры рынка с проверенными пятиосевыми функциями.

Автоматизация

- Смены паллет: для повышения производительности станка. Позволяют готовить новую заготовку, пока станок обрабатывает другую.

- Система смены инструмента (магазин): вместимость (20–300+ инструментов).

- Автоматизация измерения инструмента и заготовки.

Краткий чек-лист:

- Тип и сложность деталей: определяем размеры, материалы и сложность обработки.

- Производственные объёмы: выбираем модель, соответствующую требуемому объёму производства.

- Точность и качество обработки: обращаем внимание на допуски и качество поверхности.

- Мощность и производительность: учитываем мощность шпинделя и скорость обработки.

- Автоматизация и дополнительные функции: наличие автоматической загрузки, системы охлаждения и т. д.

- Надёжность и сервисное обслуживание: выбираем проверенных производителей с хорошей поддержкой.

Ну а если вопросы после прочтения материала всё-таки остаются: компания «ПроТехнологии» с удовольствием поможет в выборе оптимального пятиосевого фрезерного станка, учитывая потребности и особенности конкретного производства.

Часто задаваемые вопросы

5-осевой фрезерный станок с ЧПУ позволяет обрабатывать сложные детали за один подход без необходимости переустановки заготовки, что повышает точность и скорость обработки. Он способен создавать сложные 3D-поверхности, такие как лопатки турбин и импланты, благодаря одновременному движению по пяти осям.

5-осевой фрезерный станок с ЧПУ широко используется в авиации и космосе для производства лопаток турбин и корпусных деталей, в медицине для изготовления имплантов и протезов, в автомобилестроении для пресс-форм и кузовных элементов, а также в ювелирном деле и дизайнерских проектах для создания сложных 3D-моделей.

5-осевые фрезерные станки бывают с поворотным столом и наклонной головой. Станки с поворотным столом обеспечивают большую жёсткость и меньшие вибрации, тогда как станки с наклонной головой предлагают лучшую манёвренность и меньшие ограничения по габаритам деталей.

Для точной работы 5-осевого фрезерного станка необходимо калибровать оси, правильно устанавливать и балансировать инструмент, а также регулярно проверять и обслуживать системы охлаждения и смазки. Кроме того, важна работа в КАМ-системах для создания управляющих программ.

Плановое техническое обслуживание включает регулярную проверку и замену изношенных деталей, таких как подшипники и направляющие, а также очистку от стружки и загрязнений. Диагностика и калибровка с использованием специализированных программ помогают поддерживать стабильную работу станка.

5-осевой фрезерный станок с ЧПУ подходит для обработки различных материалов, включая алюминий, сталь, титан, жаропрочные сплавы и композиты, что позволяет удовлетворять требования к жёсткости и мощности шпинделя в зависимости от материала.