Время — деньги, а время, потраченное на установку заготовок вручную и контроль готовых деталей, снижает эффективность производства и его прибыльность. Измерительные системы позволяют исключить из технологического процесса брак и дорогостоящие простои станков, связанные с выполнением наладки и контроля вручную.

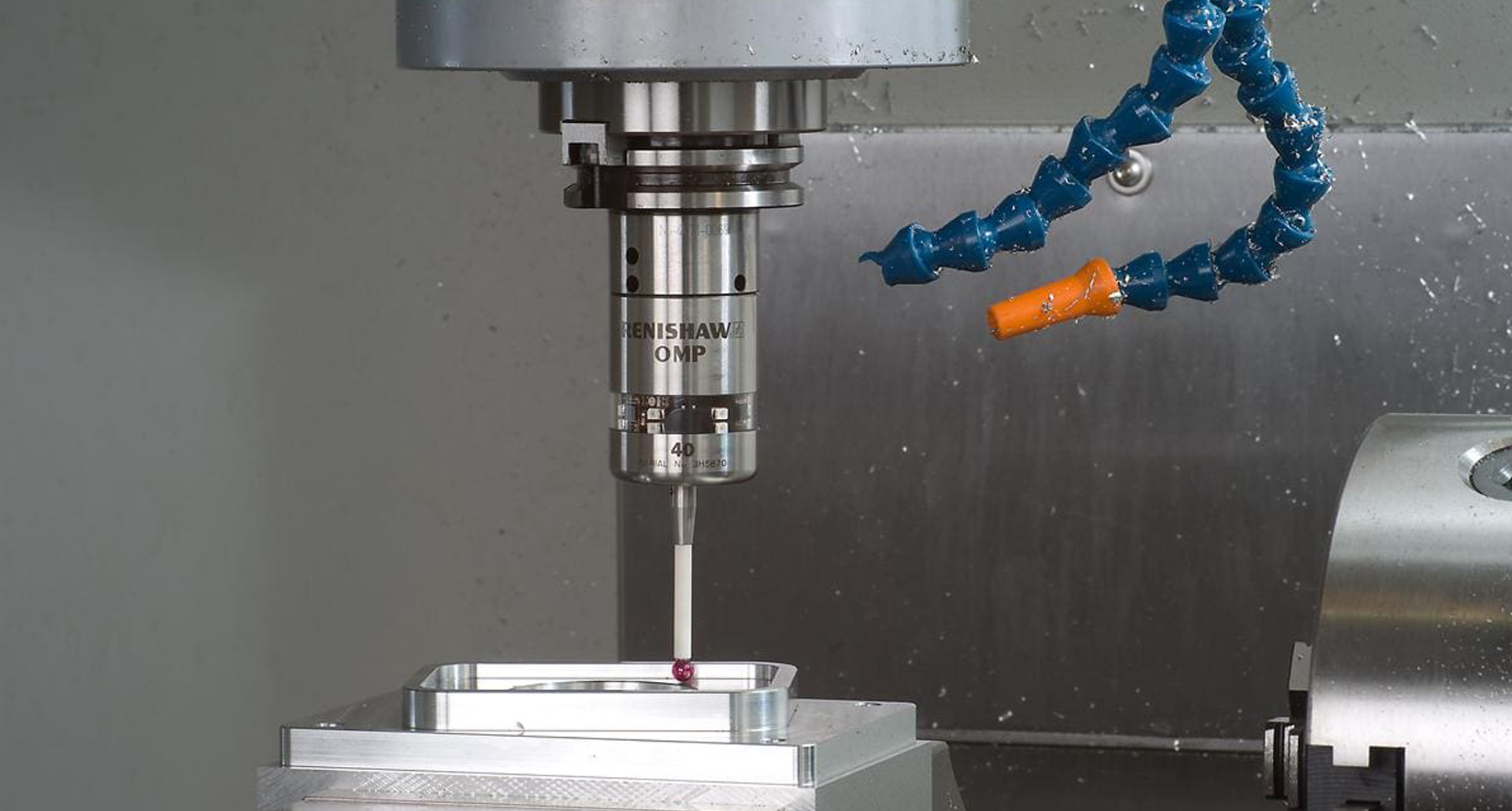

Для тех, кто работает на станках с ЧПУ, датчики позволяют выполнять автоматизированную наладку инструмента, привязку деталей к системе координат станка, а также измерение деталей в процессе и по завершении обработки. Использование этих датчиков делает возможным снижение времени наладки и измерений, а также позволяет устранять или контролировать источники ошибок в процессе обработки. А это именно те ключевые факторы, которые определяют эффективность изготовления годных деталей.

Основные преимущества:

- Повышение производительности имеющегося оборудования

- Увеличение степени автоматизации и уменьшение доли участия операторов

- Снижение количества случаев повторной обработки, отступлений и брака

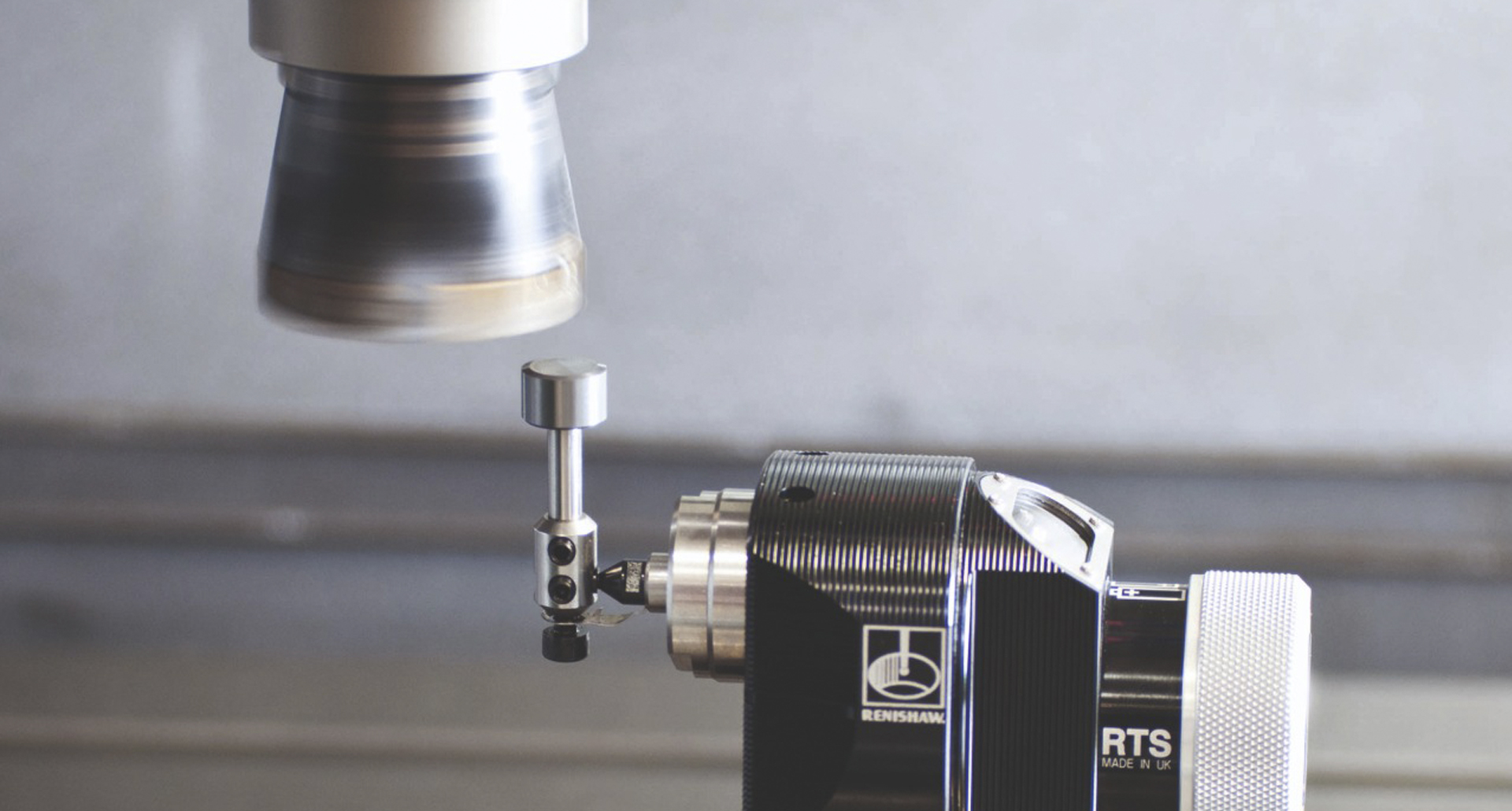

Датчик привязки инструмента, основные функции

Настройка на технологическую операцию

Включает в себя ряд действий, выполняемых на станке непосредственно перед резкой металла; осуществление таких действий позволяет прогнозировать успешное выполнение технологического процесса.

При наладке инструмента

- определяется длина от базовой поверхности шпинделя с целью задания коррекции на высоту и для проверки того, соблюдается ли допуск на длину;

- определяется диаметр при вращении с целью задания коррекции на размер инструмента.

При установке детали

- выполняется идентификация детали с целью выбора соответствующей программы в системе ЧПУ;

- устанавливается положение базового элемента для задания рабочей системы координат;

- определяется размер заготовки/детали для того, чтобы установить характеристики припуска и последовательность черновых проходов;

- осуществляется ориентация детали (относительно оси станка) с целью задания поворота системы координат.

При наладке станка

- выставляются поворотная ось, делительно-поворотный стол или крепежная оснастка, требующиеся для выполнения установки и фиксации деталей;

- устанавливается положение центра поворота делительно-поворотного стола и/или контрольные точки на крепежных приспособлениях.

Активный контроль

Включает в себя действия, сопровождающие процесс резки металла и автоматически обеспечивающие учет состояния металла, колебаний параметров процесса резки и непредвиденных событий. Тем самым создаются условия для успешного выполнения операций.

Контроль в процессе обработки

- позволяет при резке металла учитывать изменения параметров процесса обработки, например, деформацию детали, деформацию инструмента и тепловое расширение;

- позволяет обновлять системы координат, параметры, значения коррекции и алгоритм выполнения программы с учетом фактического состояния металла.

При применении средств обнаружения неисправного инструмента

- выявляется наличие такого инструмента;

- определяется положение инструмента для контроля того, не был ли инструмент ошибочно смещен из нужного положения;

- выявляется поломка и/или выкрашивание режущей кромки.

Информативный контроль

Это действия по мониторингу и составлению отчетов, что дает информацию о результатах завершенных операций и может быть использовано в дальнейшей работе.

Регистрация событий в ходе технологического процесса

- позволяет фиксировать события, имевшие место в процессе обработки, например: изменение вручную или автоматически параметров процесса, значений коррекций и систем координат;

- включает записи о тех случаях вмешательства в выполнение операций, которые могут влиять на конечный результат.

Выполнение проверки на станке

- позволяет контролировать критические элементы деталей при тех же условиях окружающей среды, при которых выполняется резка металла;

- дает уверенность в сохранении характеристик процесса обработки на постоянном уровне.

При контроле готовых деталей

- составляются отчеты о степени соответствия детали установленным требованиям;

- ведется отслеживание во времени размеров критических элементов детали с целью мониторинга состояния станка и определения графика планового техобслуживания.

Таким образом, использование датчиков привязки для станков ЧПУ повышает точность обработки за счет автоматического определения положения инструмента и заготовки, что снижает вероятность ошибок и предотвращает столкновения, а также благодаря автоматизированной процедуре привязки ускоряет процесс подготовки станка к работе.

Часто задаваемые вопросы

Датчик привязки инструмента автоматизирует наладку и контроль станка, выполняя автоматизированную наладку инструмента, привязку деталей к системе координат, а также измерение деталей в процессе и по завершении обработки. Это позволяет снизить количество ошибок и сократить время на наладку.

Датчик привязки инструмента увеличивает степень автоматизации, снижая участие операторов, что сокращает время простоя и повышает производительность оборудования. Он также уменьшает количество случаев повторной обработки и брака за счет точной привязки и контроля.

Датчик привязки осуществляет активный и информативный контроль. Активный контроль включает учет состояния металла и параметров резки, тогда как информативный контроль фиксирует события и составляет отчеты о завершенных операциях, что помогает в дальнейшей оптимизации производства.

При настройке станка датчик привязки определяет длину и диаметр инструмента, идентифицирует деталь для выбора программы и устанавливает рабочую систему координат. Это позволяет точно настроить станок для успешного выполнения операций.

Использование датчиков привязки увеличивает точность обработки за счет автоматического определения положения инструмента и заготовки. Это снижает вероятность ошибок и предотвращает столкновения, а также ускоряет процесс подготовки станка к работе.