Современное производство в области точной металлообработки невозможно представить без токарных автоматов. Эти станки используются для серийной обработки деталей из пруткового материала и позволяют получать изделия с высокой точностью при минимальном участии оператора. В основе стабильности работы автоматов лежит правильно подобранный инструмент и система зажима, в том числе цанги. От этих элементов зависит не только качество поверхности и геометрия деталей, но и общая производительность оборудования.

Инструмент для токарных автоматов: обзор и классификация

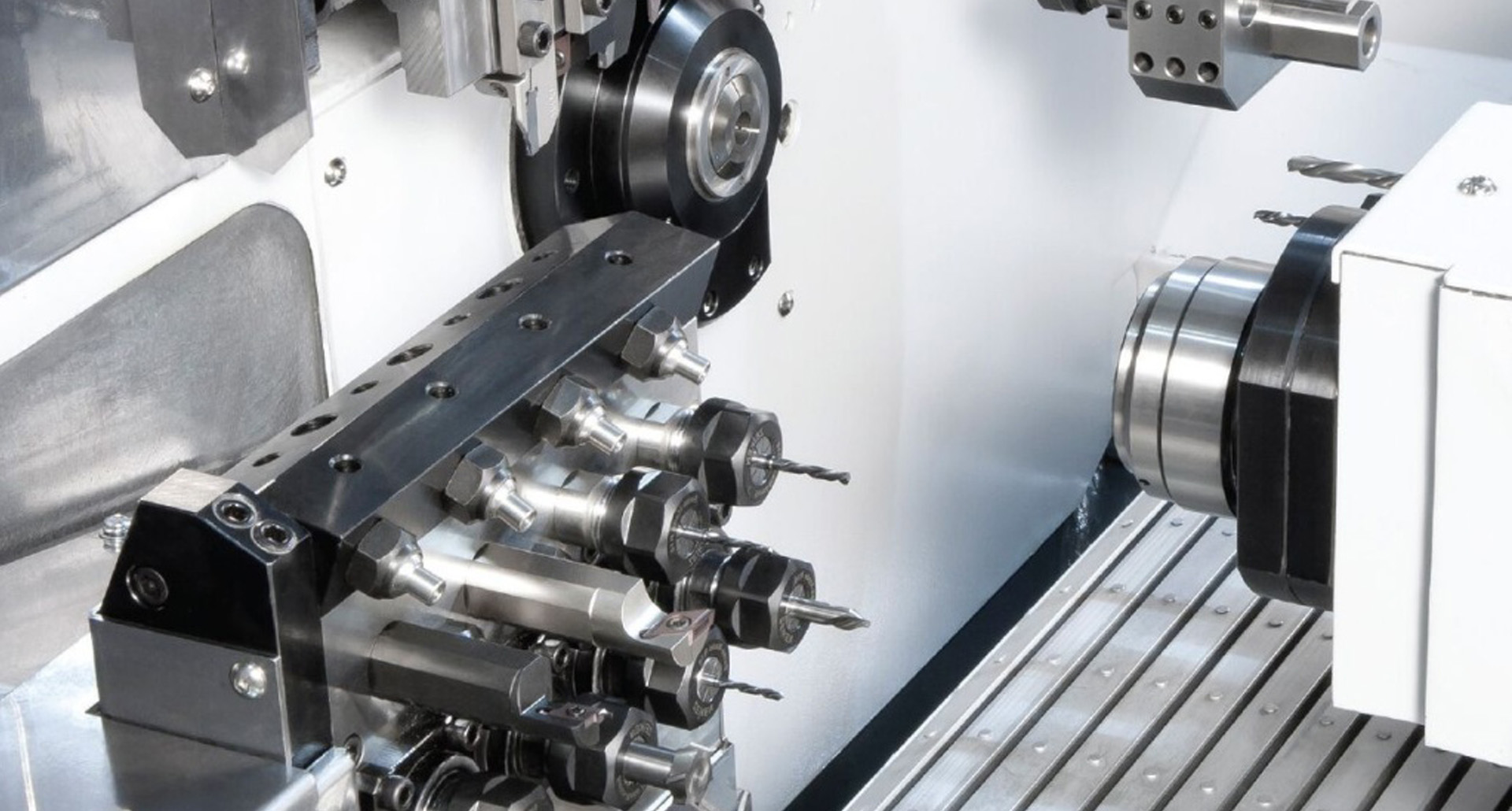

Автоматы продольного точения — это специализированные токарные станки, отличающиеся конструкцией, в которой заготовка перемещается вдоль неподвижного инструмента. Такой принцип обеспечивает возможность обрабатывать детали сложной конфигурации из тонкого прутка без потери жесткости.

Выбор режущего инструмента для токарных автоматов определяется особенностями обрабатываемого материала и серийностью выпуска.

Цанги: виды и назначение

Не менее значимую роль играют цанги для автоматов продольного точения. Цанговый зажим обеспечивает точную фиксацию прутка в шпинделе и контршпинделе, исключая проскальзывание и смещение детали во время обработки.

Критерии выбора инструмента

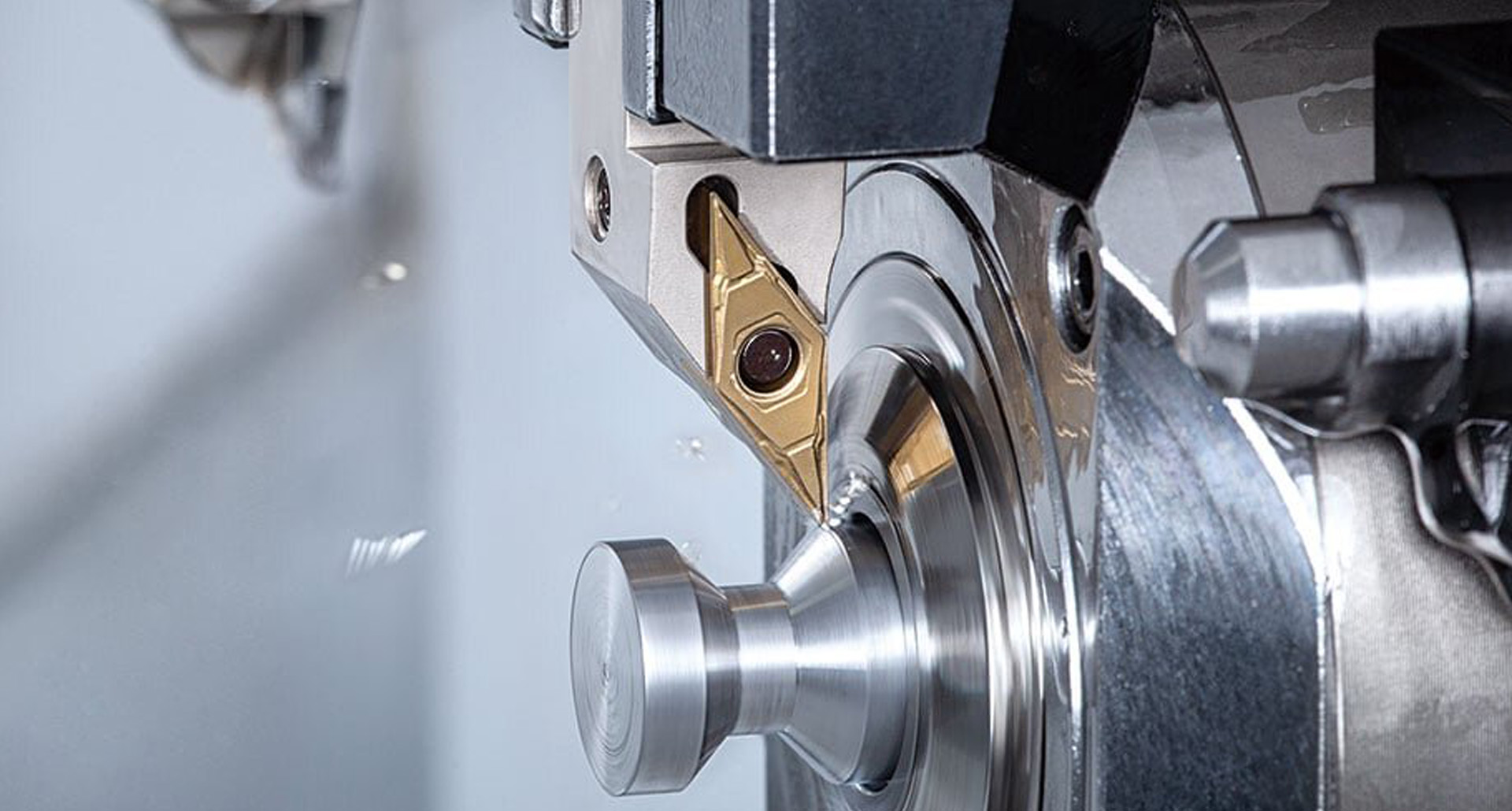

Критерии выбора инструмента всегда опираются на специфику производства. Если предприятие работает с нержавеющей сталью или жаропрочными сплавами, необходимо подбирать инструменты с покрытиями, снижающими трение и температуру резания. При массовом выпуске деталей из цветных металлов акцент делается на стойкость режущей кромки и минимизацию вибраций. Важным параметром является точность изготовления цанги, так как даже биение в несколько микрон может привести к накоплению ошибок и нарушению геометрии изделия. Для обеспечения стабильности производства инженеры часто проводят тестирование новых комплектов инструмента, фиксируя показатели износа и качества поверхности.

Преимущества качественных инструментов

Использование качественного инструмента для токарных автоматов дает очевидные преимущества. Производитель получает стабильное качество деталей при меньших затратах на переналадку, снижается количество брака и увеличивается ресурс оборудования. Кроме того, правильный выбор инструмента позволяет повысить производительность за счет увеличения скоростей резания без риска разрушения режущей кромки. В свою очередь, использование прецизионных цанг гарантирует отсутствие проскальзывания заготовки, что особенно критично при обработке длинных деталей малого диаметра.

Частые проблемы и как их избежать

На практике инженеры сталкиваются и с проблемами, связанными с неправильным подбором инструмента или изношенными цангами. Перегрев заготовки, появление вибраций, быстрое разрушение пластины или резца — все это следствие несоответствия инструмента условиям обработки. При износе цанги возникают биения, которые приводят к браку и преждевременному выходу из строя шпиндельного узла. Чтобы избежать подобных ситуаций, необходимо регулярно контролировать состояние зажимных элементов и своевременно их заменять.

Современные тенденции и инновации

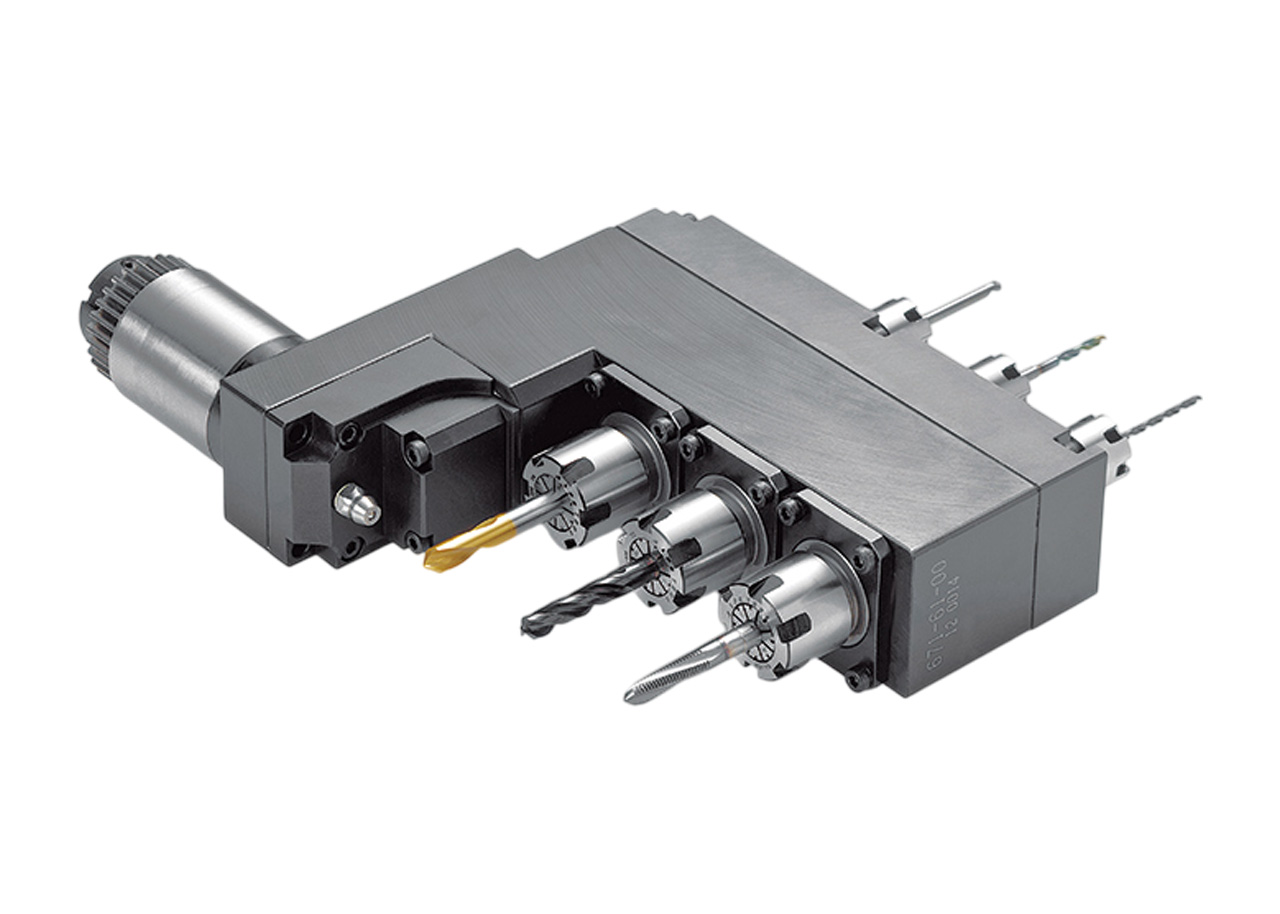

Современные производители инструментов предлагают инновационные решения. Внедряются антивибрационные конструкции державок, модульные системы быстрой смены инструмента, а также цанги с дополнительными вставками, снижающими износ. Всё чаще используются твердые сплавы с многофункциональными покрытиями, которые обеспечивают работу в широком диапазоне материалов. Тенденция цифровизации коснулась и этой области: появились системы мониторинга износа инструмента и контроля состояния зажима, что позволяет прогнозировать поломки и планировать замену без остановки оборудования.

Как правильно внедрять в производство

Для успешного внедрения нового инструмента в производство важно проводить предварительные испытания. Инженеры измеряют биение, проверяют точность зажима, оценивают стойкость режущей кромки. Только после тестов возможно масштабное использование на серийном производстве. Большое значение имеет обучение операторов, поскольку даже самый современный инструмент теряет эффективность при неправильной настройке. Плановое обслуживание и контроль износа являются обязательным условием бесперебойной работы.

Выбирая инструмент для автоматов продольного точения, стоит опираться на опыт проверенных производителей, наличие сертификатов качества и положительные отзывы пользователей. Это снижает риски и гарантирует соответствие продукции высоким требованиям современного машиностроения. Для инженера, отвечающего за производственный процесс, такой подход означает стабильность, предсказуемость и рост эффективности всего цеха.

Часто задаваемые вопросы

Инструмент для автоматов продольного точения должен обладать высокой прочностью и стабильностью, так как работает в условиях высоких скоростей и значительных нагрузок. Это включает в себя компактные и жесткие державки, а также твердосплавные пластины, которые обеспечивают оптимальный баланс между скоростью резания и стойкостью.

Инструмент для продольного точения подходит для обработки различных материалов, таких как нержавеющая сталь, жаропрочные сплавы и цветные металлы. Выбор инструментальных материалов, таких как быстрорежущая сталь, твердый сплав или керамика, зависит от требований к черновой или чистовой обработке.

Автоматы продольного точения предназначены для обработки деталей из тонкого пруткового материала, где заготовка перемещается вдоль неподвижного инструмента. Это позволяет обрабатывать детали сложной конфигурации без потери жесткости, но конкретные размеры зависят от модели станка и применяемых цанг.

Качественные инструменты обеспечивают стабильное качество деталей, снижают затраты на переналадку и уменьшают количество брака. Это достигается за счёт увеличения скорости резания и снижения риска разрушения режущей кромки, а также использования прецизионных цанг, которые исключают проскальзывание заготовки.

Современные инструменты включают антивибрационные конструкции державок, модульные системы быстрой смены инструмента и цанги с дополнительными вставками для снижения износа. Широко используются твердые сплавы с многофункциональными покрытиями, и внедряются системы мониторинга износа инструмента для прогнозирования поломок.