Гибочный пресс, он же листогиб, на данный момент является практически неотъемлемой частью технологической цепочки металлообрабатывающего предприятия. Это достаточно простое в освоении оборудование даёт очень широкие возможности по формовке листового металла и используется практически во всех сферах производства: от изготовления мебели до авиастроения.

Но, как и любое оборудование, гибочные прессы имеют свойство ломаться, и в этом материале мы постараемся рассмотреть самые распространённые типы неисправностей.

Выход из строя гидросистемы – распространённая поломка

Наиболее распространённым типом среди представленных на рынке листогибов являются гидравлические, то есть такие, в которых усилие на верхнюю балку передаётся с помощью гидромотора и гидроцилиндров. Соответственно, подавляющее большинство поломок связано с выходом из строя гидросистемы, например:

- Вибрации и дрожание при опускании верхней балки;

- Рассинхронизация работы гидроцилиндров;

- Перекос верхней балки;

- Различные виды подтеканий гидравлического масла;

- Выход из строя помп и задиры гидроцилиндров.

Важно отметить, что большинство из вышеуказанных типов неисправностей (без учёта заводского брака) связаны с несвоевременным обслуживанием оборудования. Крайне важно регулярно производить замену гидравлического масла, так как со временем оно накапливает влагу, различные примеси и теряет свои функциональные свойства. Также необходимо обязательно выдерживать межсервисный интервал по чистке и замене фильтров гидравлической системы. В практике «ПроТехнологии» встречались случаи полного выхода из строя гидравлической помпы по причине ни разу не менявшегося забитого фильтра.

Последний из вышеперечисленных пунктов маловероятен на современном станке, на котором установлена качественная гидросистема от европейских производителей – Bosch Rexroth или HAWE (бывш. Hoerbiger). Естественно, при условии своевременного обслуживания. Поэтому при выборе станка на производителя гидравлических компонентов необходимо обращать очень пристальное внимание.

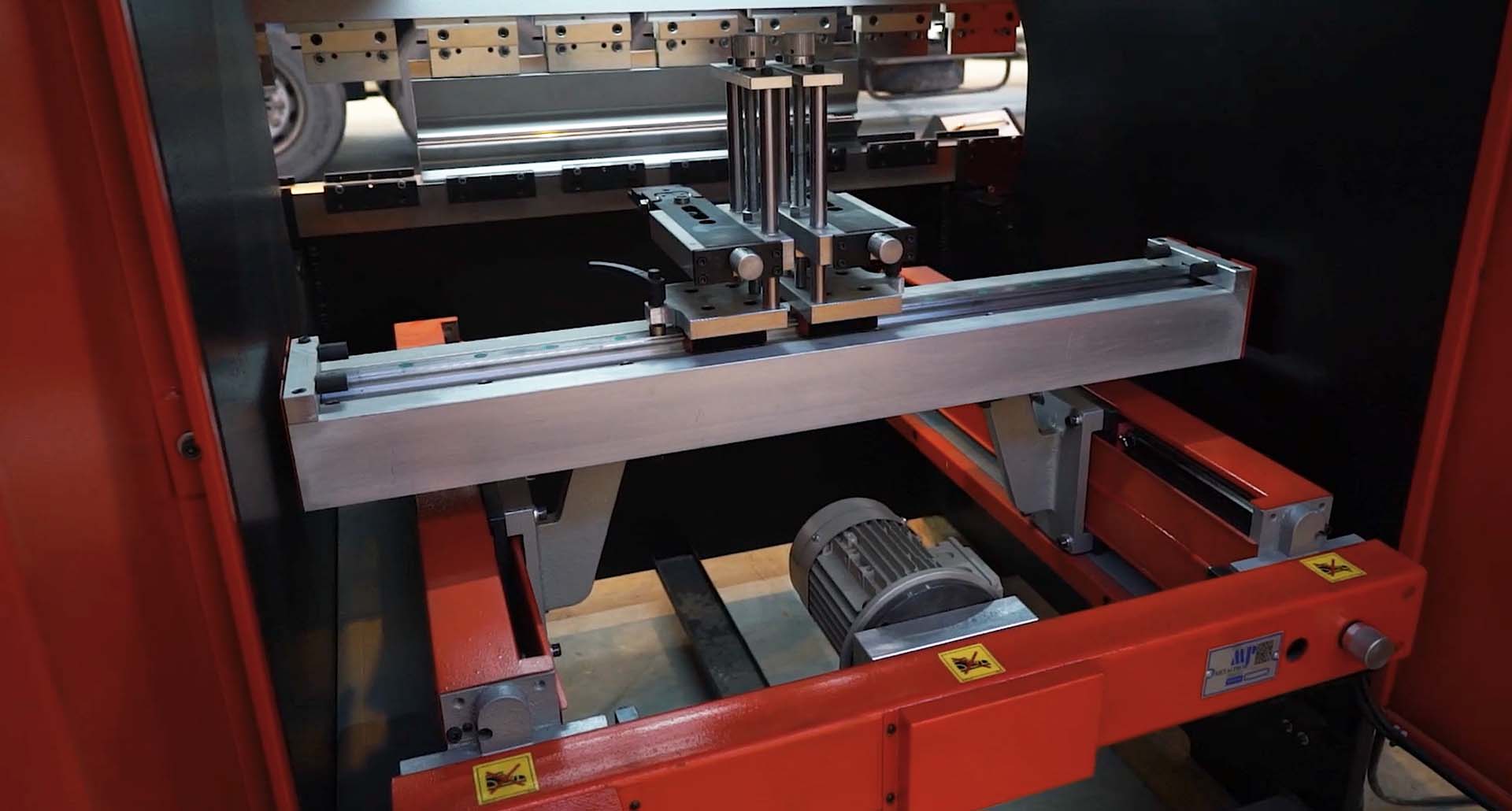

Неисправности заднего упора листогиба

Следующий по распространённости тип поломок – это сбои в работе заднего упора станка. Задний упор – крайне важный элемент листогиба. Именно он обеспечивает базирование заготовки в станке. Поэтому его корректная работа обеспечивает точность производимых деталей.

В данном случае самой распространённой проблемой является смещение заднего упора с заводского положения, связанное с ударами заготовкой по узлам упора. Данная проблема не является критичной и может быть устранена в рамках одного посещения квалифицированного сервисного инженера.

Кроме того, на возрастных машинах встречаются поломки заднего упора, связанные с износом и выработкой кинематических пар от времени и частой эксплуатации. В данном случае специалисты «ПроТехнологии» могут произвести полную переборку заднего упора с заменой изношенных узлов и последующую калибровку работы данного элемента.

Неисправности системы компенсации прогиба

Существенное количество выездов наших инженеров на коммерческие ремонты связано с выходом из строя системы компенсации прогиба рабочего стола. Данный элемент станка крайне важен для обеспечения постоянного угла гиба на длинномерных деталях. Ремонт системы бомбирования достаточно сложен и трудоёмок, так как необходима полная разборка всей конструкции и анализ причин выхода из строя. Поэтому при появлении сбоев в работе системы необходимо сразу же обратиться в квалифицированный сервисный центр.

Прочие поломки

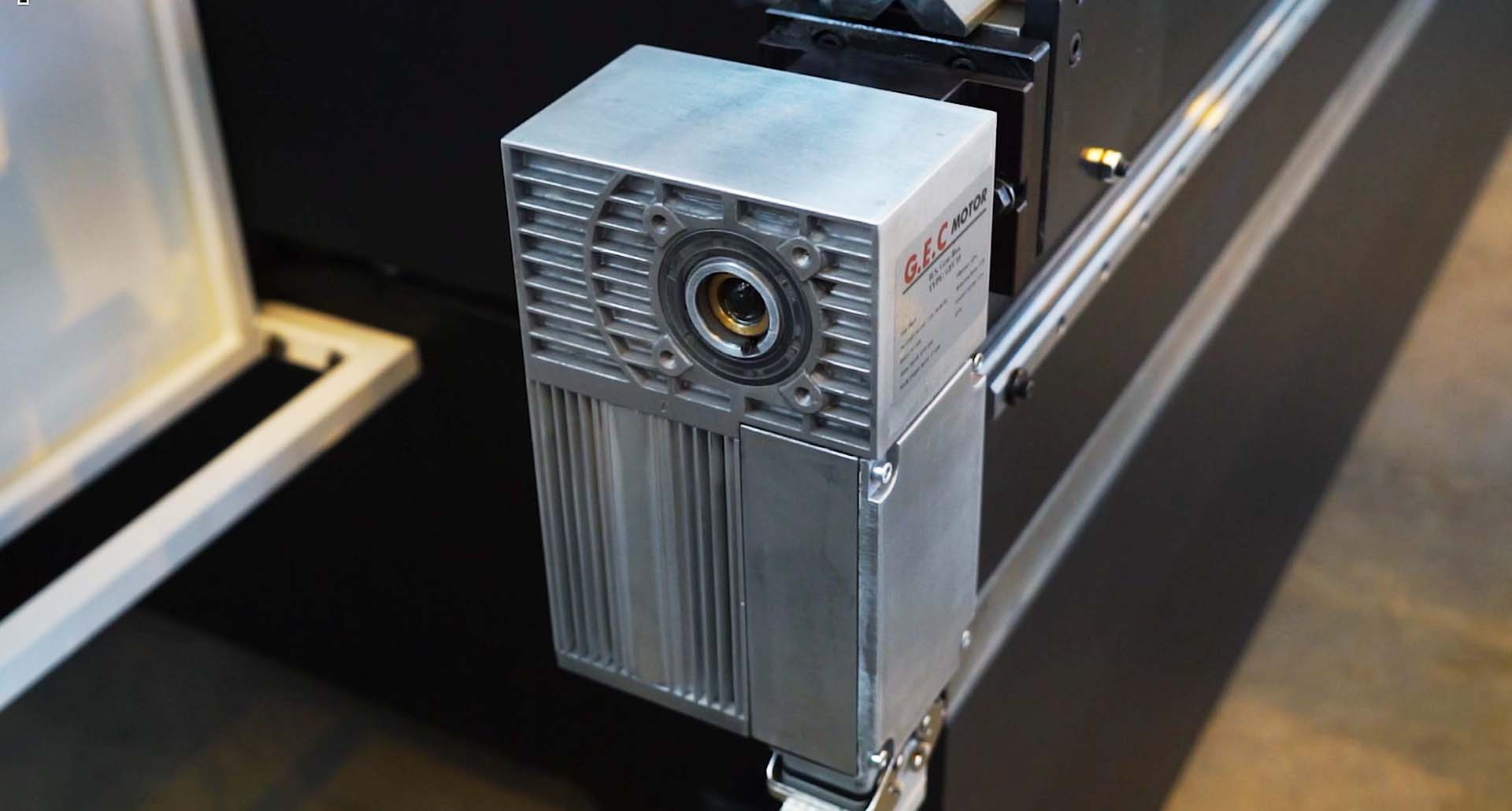

Поломки остальных узлов станка случаются гораздо реже. Но вероятность выхода из строя таких элементов, как ЧПУ, приводы, линейные датчики перемещения верхней балки, на сто процентов не может быть исключена.

На что обращать внимание при эксплуатации оборудования?

Если подытожить, для обеспечения долгой и бесперебойной работы гибочного оборудования необходимо обратить внимание на следующие пункты:

- Крайне ответственно подойти к выбору станка при покупке и изучить производителей ключевых систем оборудования (гидравлика, электрика, оптические линейки, приводы, ЧПУ);

- Обратить пристальное внимание на сервисные возможности поставщика, а также штат его сервисной службы для избежания длительного простоя при поломке;

- Утвердить и чётко соблюдать график обслуживания оборудования: периодичность замены масла и фильтров, шприцевания и смазки основных узлов, протяжки элементов электрошкафа и т. д., как в гарантийный, так и в постгарантийный срок.

При отсутствии собственного персонала сервисная служба компании «ПроТехнологии» может быть привлечена для проведения периодического полного технического обслуживания имеющегося парка станков. Если же поломка всё-таки произошла, то квалификация наших инженеров позволит решить практически любую возникшую проблему в разумные сроки.

Часто задаваемые вопросы

Основные проблемы с гидравлической системой гибочных прессов включают вибрации и дрожание при опускании верхней балки, рассинхронизацию работы гидроцилиндров, перекос верхней балки, подтекание гидравлического масла и выход из строя гидронасосов. Эти неисправности часто связаны с несвоевременным обслуживанием, например, отсутствием замены гидравлического масла и фильтров.

Для предотвращения проблем с задним упором на гибочном прессе важно избегать ударов заготовкой по узлам упора и регулярно проверять его положение. На возрастных машинах может потребоваться полная переборка заднего упора и замена изношенных узлов для поддержания точности работы.

Ремонт системы компенсации прогиба, или бомбирования, на гибочном прессе является сложным и трудоемким процессом, требующим полной разборки конструкции и анализа причин выхода из строя. Для выполнения этого ремонта рекомендуется обращаться в квалифицированные сервисные центры.

При выборе гибочного пресса важно обращать внимание на производителей ключевых систем оборудования, таких как гидравлика, электрика и приводы. Рекомендуется выбирать модели с высококачественными гидросистемами от известных европейских производителей, таких как Bosch Rexroth или HAWE, и учитывать сервисные возможности поставщика.

Для обеспечения долговечной работы гибочного пресса необходимо соблюдать график обслуживания, включающий регулярную замену гидравлического масла и фильтров, смазку основных узлов и протяжку элементов электрошкафа. Это поможет избежать большинства типичных поломок, связанных с износом и неправильной эксплуатацией оборудования.