Каждый материал заготовки, участвующий в процессе резания, обладает своими уникальными характеристиками, на которые влияют легирующие элементы, термообработка, твёрдость и т. д. Это, в свою очередь, влияет на выбор геометрии режущего инструмента и режимов резания.

Группы материалов и особенности их обработки

Чтобы облегчить этот выбор, материалы заготовки делятся на шесть основных групп в соответствии со стандартом ISO. Каждая группа обладает уникальными свойствами, касающимися обрабатываемости:

- ISO P – стали. Самая большая материальная группа, начиная от простых углеродистых до высоколегированных сталей, включая стальные отливки, ферритные и мартенситные нержавеющие стали. Обрабатываемость обычно хорошая, но значительно отличается в зависимости от твёрдости материала, содержания углерода и т. д.

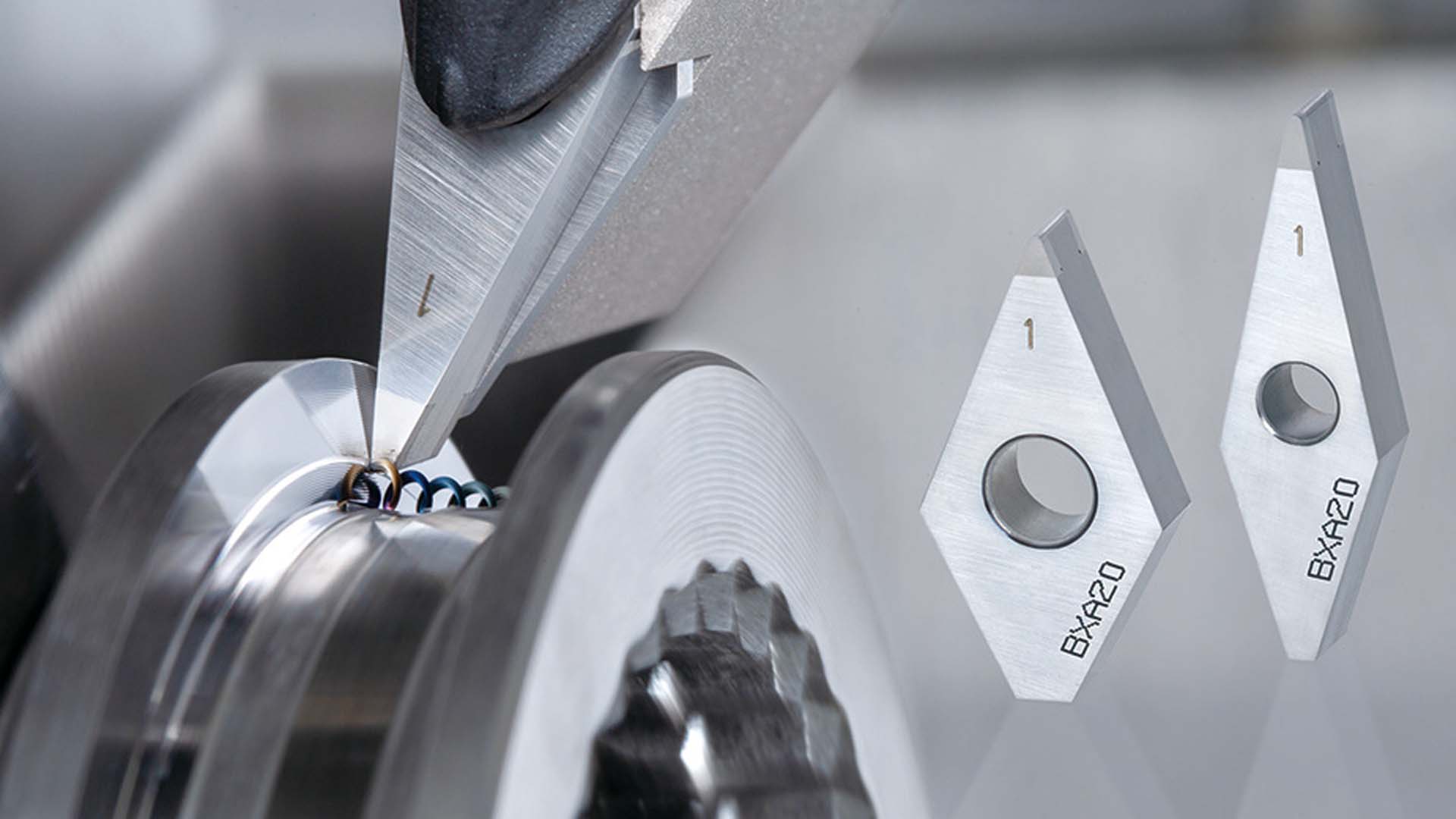

- ISO M – нержавеющие стали. Это материалы, имеющие в составе как минимум 12% хрома. Другие сплавы могут включать никель и молибден. Различные состояния, такие как ферритные, мартенситные, аустенитные и аустенитно-ферритные (дуплексные стали), создают большой ассортимент материалов. Общее среди них заключается в том, что режущие кромки подвергаются воздействию большого количества тепла, выкрашиванию и наростообразованию. Поэтому при обработке нержавеющей стали важно учитывать её специфические свойства и подбирать соответствующий инструмент и режимы резания для достижения наилучших результатов.

- ISO K – чугун. В отличие от стали, во время обработки образуется короткая, ломкая стружка. Серые чугуны (GCI) и ковкие (MCI) довольно просты в обработке, в то время как чугун с шаровидным графитом (NCI), вермикулярным графитом (CGI) и высокопрочный чугун (ADI) требуют более сложной обработки из-за своих структурных особенностей. Все литые чугуны содержат SIC, который очень абразивен для режущей кромки.

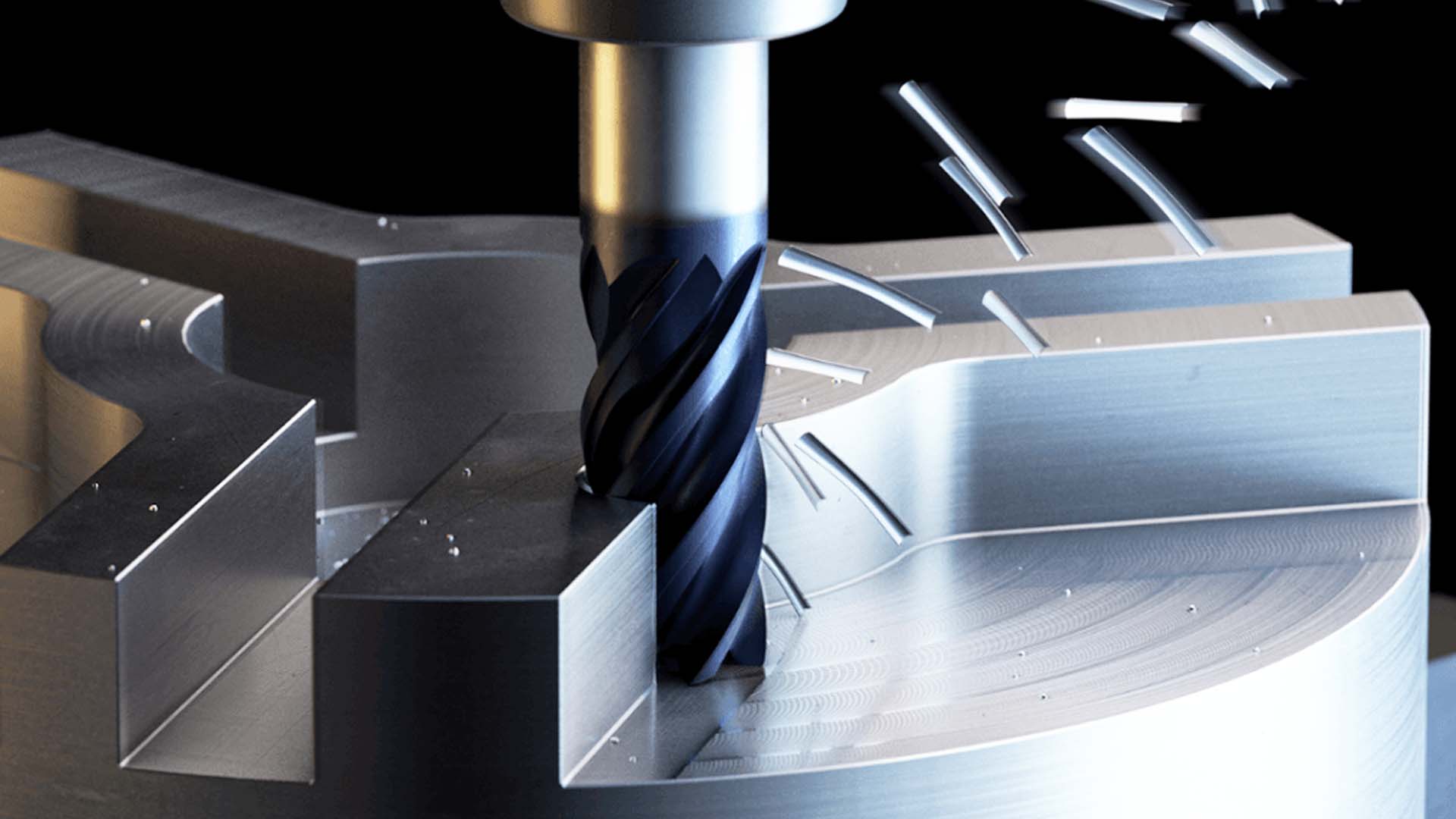

- ISO N – цветные металлы, такие как алюминий, медь, латунь и т. д., являются более мягкими. Алюминий с содержанием Si 13% — очень абразивный. Для обработки этой группы материалов применяют инструмент с острыми режущими кромками, широкими стружкоотводящими канавками и оптимальным углом спирали.

- ISO S – жаропрочные суперсплавы. Включают в состав большое количество железа, никеля, кобальта и титана. Липкие и создают нарост на режущей кромке. Затвердевают во время работы (деформационное упрочнение) и выделяют тепло. Очень похожи на материалы ISO M, но гораздо сложнее обрабатываются, что существенно сокращает срок службы режущего инструмента.

- ISO H. Эта группа включает в себя стали с твёрдостью между 45–65 HRC, а также отбелённый чугун около 400–600 HB. Твёрдость затрудняет обработку. Материалы выделяют тепло во время резания и очень абразивны к режущей кромке.

- (Другое): не ISO. Термопластики, термореактивы, GFRP (полимер/пластик с армированным стекловолокном), CFRP (пластик с армированным углеродным волокном), композиты из углеродного волокна, пластик с армированным волокном арамид, твёрдая резина, графит (технический). Различные отрасли в настоящее время используют композитные материалы, особенно в аэрокосмической промышленности.

Выбор инструмента для обрабатываемой заготовки

При выборе инструмента важно учитывать три основных фактора для определения обрабатываемости заготовки:

- классификация материала заготовки с металлургической/механической точки зрения;

- режущая геометрия, которая будет использоваться на микро- и макроуровне;

- материал режущего инструмента (сплав) с его составляющими (износостойким покрытием, керамика, CBN или PCD и т. д.).

Обрабатываемость материала не имеет чётких границ. В широком смысле она включает в себя: способность обрабатывать материал заготовки, степень износа режущей кромки и характеристики образующейся при этом стружки. В этом отношении низкоуглеродистая сталь легче обрабатывается по сравнению с более требовательными аустенитными нержавеющими сталями.

Считается, что низкоуглеродистая сталь имеет лучшую обрабатываемость по сравнению с нержавеющей сталью. Концепция «хорошая обрабатываемость» обычно означает стабильный процесс резания и увеличение срока службы инструмента. Большинство оценок обрабатываемости для определённого материала проводится на практике, где результаты обработки сравниваются с результатами другого типа материала при приблизительно одинаковых условиях.

Таким образом, обрабатываемость является важным фактором, определяющим выбор материала и условий обработки для достижения оптимальной производительности, качества и экономичности.

Остались вопросы? Специалисты «ПроТехнологии» помогут подобрать инструмент под конкретный материал и отдельную производственную задачу.

Часто задаваемые вопросы

Стали (P), Нержавеющие стали (M), Чугуны (К), Цветные сплавы (N), Жаропрочные сплавы (S), Твёрдые материалы (H)

При обработке нержавеющей стали режущие кромки подвергаются воздействию большого количества тепла, выкрашиванию и наростообразованию.

В отличие от стали, во время обработки образуется короткая, ломкая стружка.

- материала заготовки с металлургической/механической точки зрения - геометрия режущего инструмента - сплав и покрытие