Успешное планирование операций фрезерования зависит от выбора правильного инструмента и режимов резания, учитывая характеристики материала заготовки. На что ещё обратить внимание рассмотрим в этом материале.

1. Размер детали и тип операции

- Геометрическая форма

Анализ геометрической формы заготовки при фрезеровании включает оценку исходной формы, поверхностей для обработки (плоскости, канавки, уступы, фасонные поверхности) и допусков, чтобы определить, какой тип фрезерования и инструмент необходимы для получения требуемой геометрии, минимизируя при этом деформации и обеспечивая точность. Важно также учитывать ориентацию заготовки на станке и движения инструмента и заготовки для правильного снятия стружки и достижения нужной формы. - Требования к точности и качеству обработки

Точность определяет соответствие реальных размеров, формы и расположения детали заданным чертежом, тогда как качество включает точность наряду с шероховатостью поверхности, отсутствием дефектов и правильным взаимным расположением элементов. Для достижения высокой точности и качества важно использовать правильные режимы резания (низкие скорости подачи, малые глубины резания), применять подходящие инструменты, обеспечить жесткость крепления заготовки и использовать современные станки с ЧПУ для лучшего контроля и минимизации погрешностей. - Материал заготовки

Об этом подробно рассказываем в отдельном материале.

2. Параметры станка

Это характеристики самого оборудования, которые определяют его производительность и возможности.

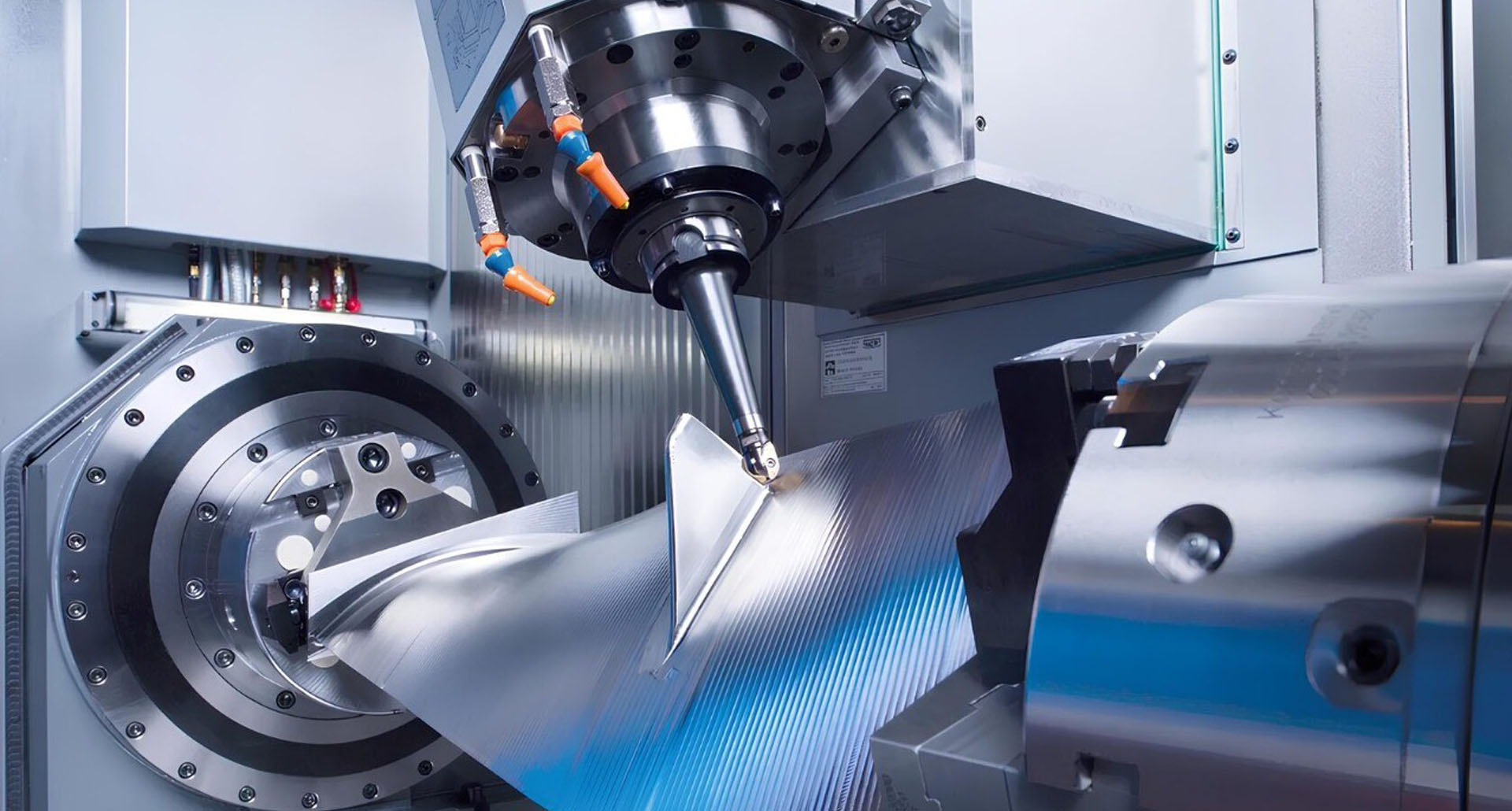

- Количество осей (степени свободы): определяет диапазон движений и сложность обрабатываемых поверхностей. Чаще всего встречаются 3-х, 4-х или 5-ти осевые станки.

- Скорость вращения шпинделя (частота шпинделя): измеряется в оборотах в минуту (об/мин). Для фрез большего диаметра требуются меньшие обороты.

- Мощность двигателя: мощность электродвигателя, который вращает шпиндель.

- Размер рабочего стола: определяет максимальные габариты заготовок, которые можно обрабатывать.

- Максимальное перемещение стола (по осям X, Y, Z): указывает, на какое расстояние можно переместить заготовку или инструмент по каждой из осей.

Требования к оснастке

Надёжность закрепления инструмента при фрезеровании обеспечивается применением специальных конических оправок (Конус Морзе, ISO, SK/BT, HSK/PSK) для фиксации инструмента в шпинделе станка и предотвращения его проворачивания или смещения во время работы. Выбор оправки зависит от типа станка и требуемой частоты вращения шпинделя, а также от класса точности и производительности оборудования.

3. Выбор инструмента

Вопросу выбора инструмента мы посвятили отдельный материал.

4. Режимы резания и основные определения

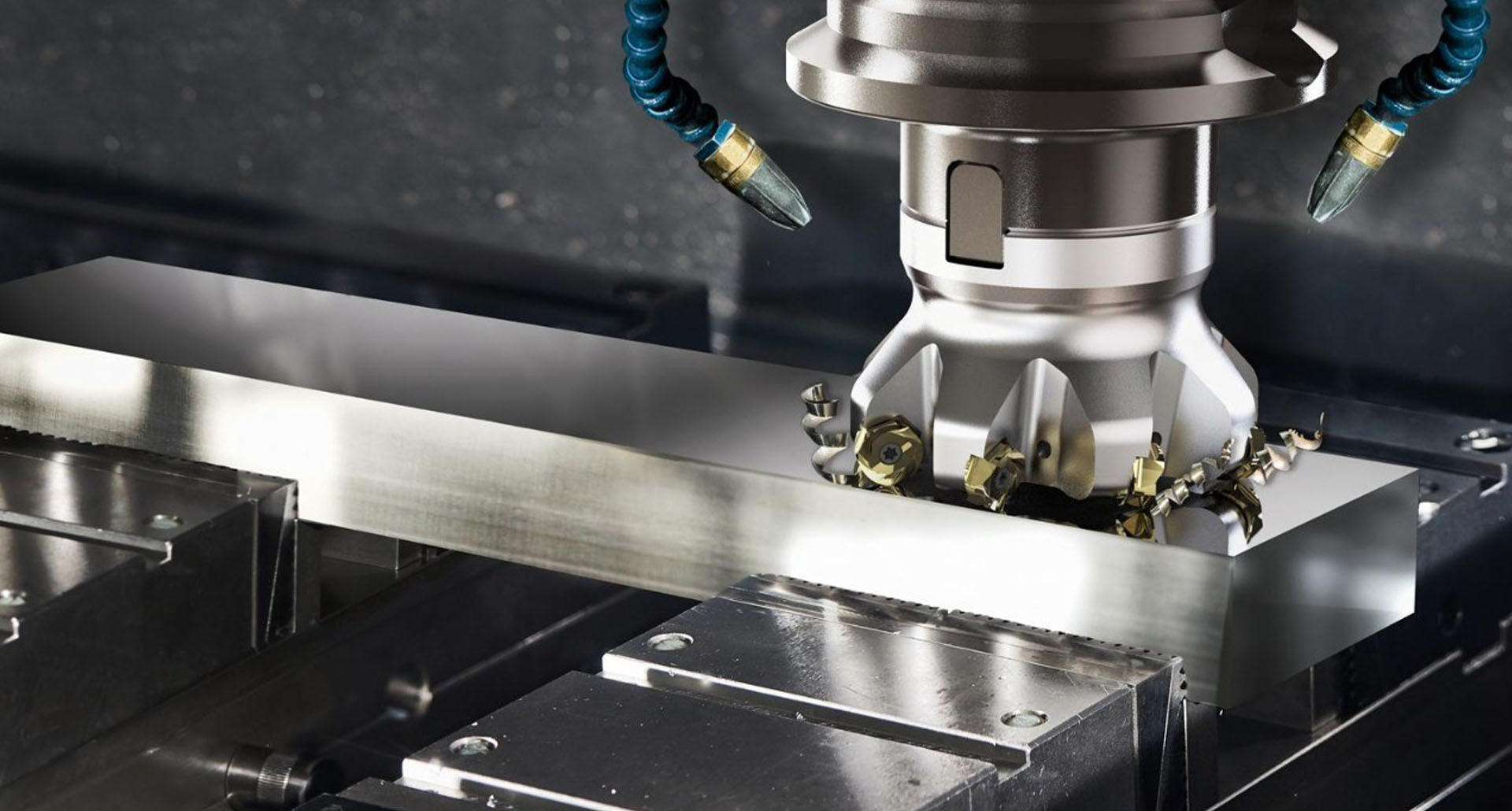

Фрезерование представляет собой обработку вращающимся многокромочным инструментом, перемещающимся по заданному циклу или программе. Фрезерование в основном применяется для обработки плоскостей, но с развитием станков и программного обеспечения повышается возможность получать другие формы и поверхности.

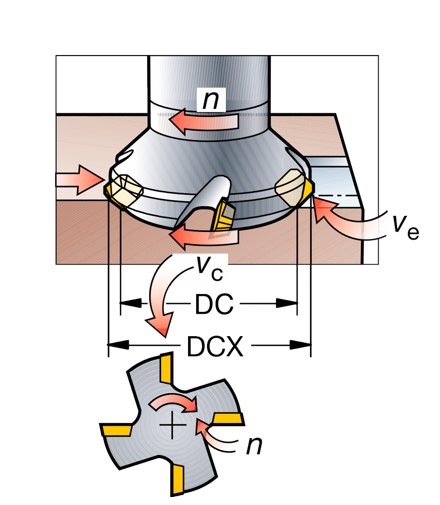

n = частота вращения шпинделя, об/мин

vc = скорость резания, м/мин

ve = эффективная скорость резания, м/мин

DC = диаметр фрезы, мм

DCX = максимальный диаметр резания, мм

- Частота вращения шпинделя (n, об/мин) – это число оборотов фрезерного инструмента, закрепленного в шпинделе, совершаемое за минуту.

- Скорость резания (vc, м/мин) – окружная скорость перемещения режущих кромок фрезы в процессе обработки.

- Диаметр фрезы (DC), который указан в каталоге, и эффективный диаметр резания (DCX) на определенной глубине резания. Используются для расчета скоростей резания vc или ve.

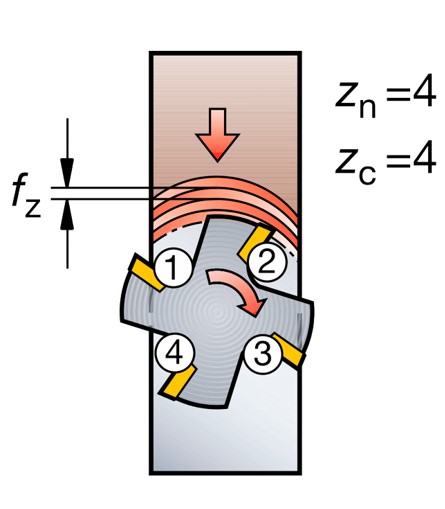

fz = подача на зуб, мм/зуб

vf = минутная подача, мм/мин

zn = число зубьев фрезы, шт

zc = эффективное число зубьев, шт

fn = подача на оборот, мм/об [fz × zc]

n = частота вращения шпинделя, об/мин

| fz × zc × n |

- Подача на зуб (fz, мм/зуб) используется для расчета минутной подачи при фрезеровании. Значение подачи на зуб определяется исходя из рекомендованных значений максимальной толщины стружки.

- Скорость подачи (vf, мм/мин) или минутная подача — это скорость движения инструмента относительно заготовки, измеряемая в пройденном пути за единицу времени. Зависит от подачи на зуб и числа зубьев фрезы.

- Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании. Для определения минутной подачи используется эффективное число зубьев фрезы.

- Подача на оборот (fn = fz x zc, об/мин) используется для расчета минутной подачи и зачастую является определяющим параметром в отношении чистовой обработки.

Потребляемая мощность и крутящий момент

| ae × ap × Vf × kc |

| 60 × 10⁶ |

- Потребляемая мощность (Pc) — это мощность, которую должен сообщать станок режущей кромке для осуществления процесса резания. При выборе и назначении режимов резания необходимо учитывать КПД станка.

- Глубина резания (ap, мм) показывает, сколько материала удаляется с заготовки торцем фрезы. Это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы.

- Ширина фрезерования (ae, мм) – это величина срезаемого припуска, измеряемая в радиальном направлении.

- Удельная сила резания (kc1) — величина, характеризующая обрабатываемый материал с точки зрения затрат мощности на резание и толщины стружки. Измеряется в Н/мм². Значения этой величины указаны в основном каталоге и техническом руководстве.

| Pc x 30 x 10³ |

| π x n |

- Крутящий момент (Mc) — это внутреннее усилие, возникающее в процессе резания под действием внешних нагрузок на инструмент.

Вывод

Для успешного планирования фрезерной операции необходимо: выбрать подходящий тип фрезы и станка, определить оптимальные параметры резания (скорость, подачу), а также учитывать вид обработки (например, попутная или встречная фрезеровка) и требования к точности изготовления детали.

Часто задаваемые вопросы

Основные параметры включают количество осей (обычно 3, 4 или 5), скорость вращения шпинделя в об/мин, мощность двигателя, размер рабочего стола и максимальное перемещение стола по осям X, Y, Z. Эти характеристики определяют диапазон возможных операций и точность обработки.

Фрезерный станок подходит для обработки различных материалов, включая металлы, пластики и композиты. Выбор материала зависит от конкретных требований к обработке, таких как точность и качество поверхности, а также от характеристик выбранного для работы инструмента.

Максимальный размер заготовки определяется размером рабочего стола и максимальным перемещением стола по осям X, Y, Z. Эти параметры необходимо учитывать при планировании операций, чтобы гарантировать, что заготовка будет надежно закреплена и обработана согласно требованиям.

Для фрезерования рекомендуется использовать инструменты, подходящие для материала заготовки и требуемой точности. Надежное закрепление обеспечивается с помощью конических оправок, таких как Конус Морзе, ISO, SK/BT, HSK/PSK, выбранных в зависимости от частоты вращения шпинделя и типа станка.

Данный фрезерный станок обеспечивает высокую точность и качество обработки благодаря современным режимам резания и возможностям контроля. Он подходит для обработки сложных геометрических форм и обеспечивает минимизацию деформаций и погрешностей благодаря использованию ЧПУ и жесткому креплению заготовок.