Плоскошлифовальные станки – это оборудование, предназначенное для обработки поверхностей деталей путем точной шлифовки. Они используются в различных отраслях промышленности, где требуется высокая точность и качество обработки поверхности, например, в производстве автомобилей, металлообработке, судостроении и других областях.

Благодаря использованию плоскошлифовального оборудования можно получать высокую точность размеров и геометрии обрабатываемых деталей, что важно для качественного производства. Плоскошлифовальные станки незаменимы при изготовлении различных деталей и изделий, где требуется высокая точность и качество поверхностной обработки.

В то же время их необходимо регулярно обслуживать, чтобы обеспечить правильное функционирование, повысить срок службы и предотвратить возможные проблемы. Регулярное обслуживание включает в себя чистку, смазку, проверку и регулировку всех основных компонентов станка. Также рекомендуется проводить периодические технические проверки и диагностику специалистами для обнаружения и устранения любых потенциальных неполадок.

Наиболее уязвимыми к износу узлами являются:

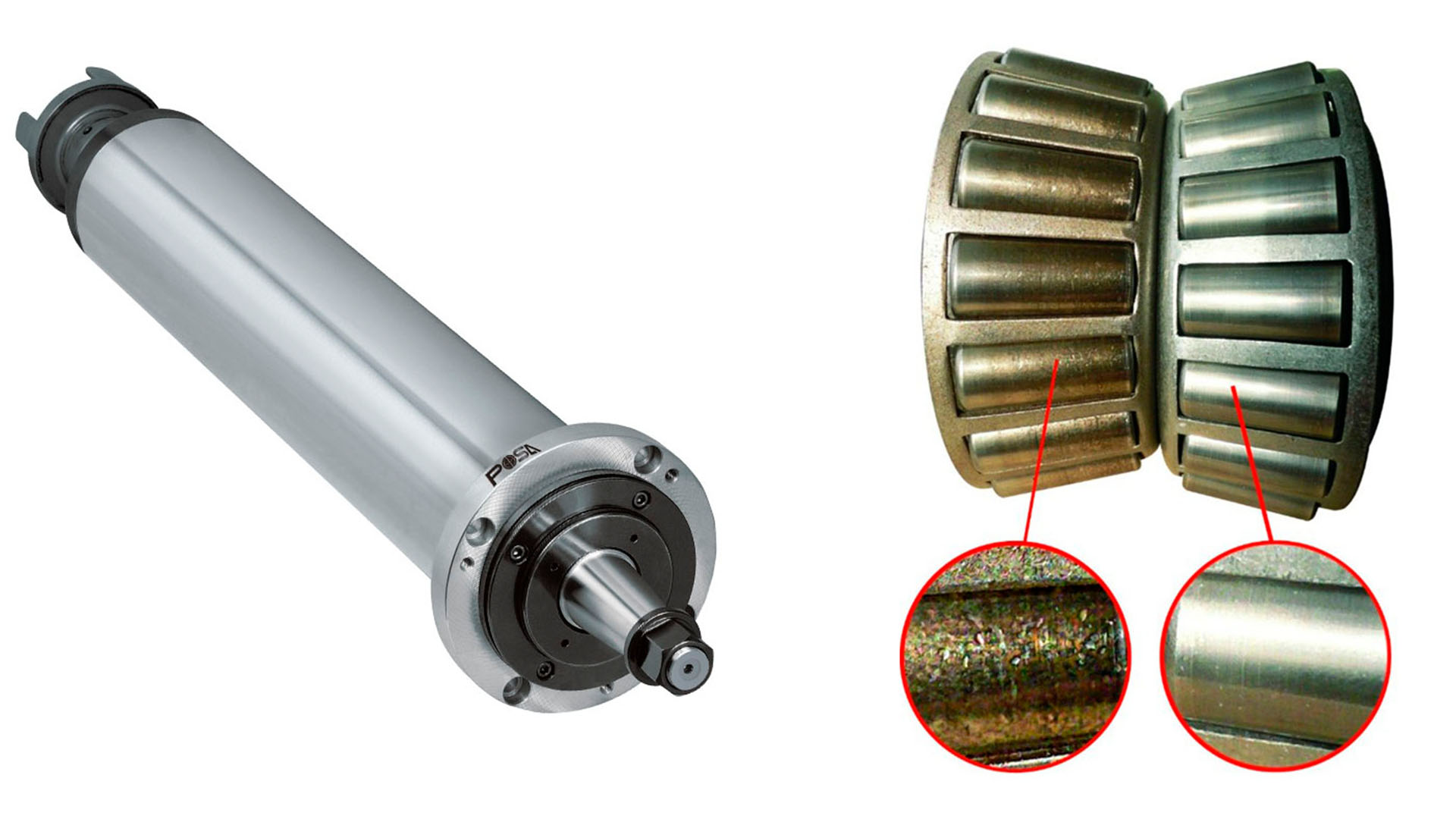

- Шпиндель. Износ подшипников шпинделя может привести к увеличению люфтов (как радиального, так и осевого) и вибрации, что негативно отразится на качестве обработки. Также может спровоцировать увеличение нагрузки на двигатель и нагрев, что в дальнейшем, вероятно, может вызвать выход из строя шпиндельного двигателя и даже заклинивание шпинделя.

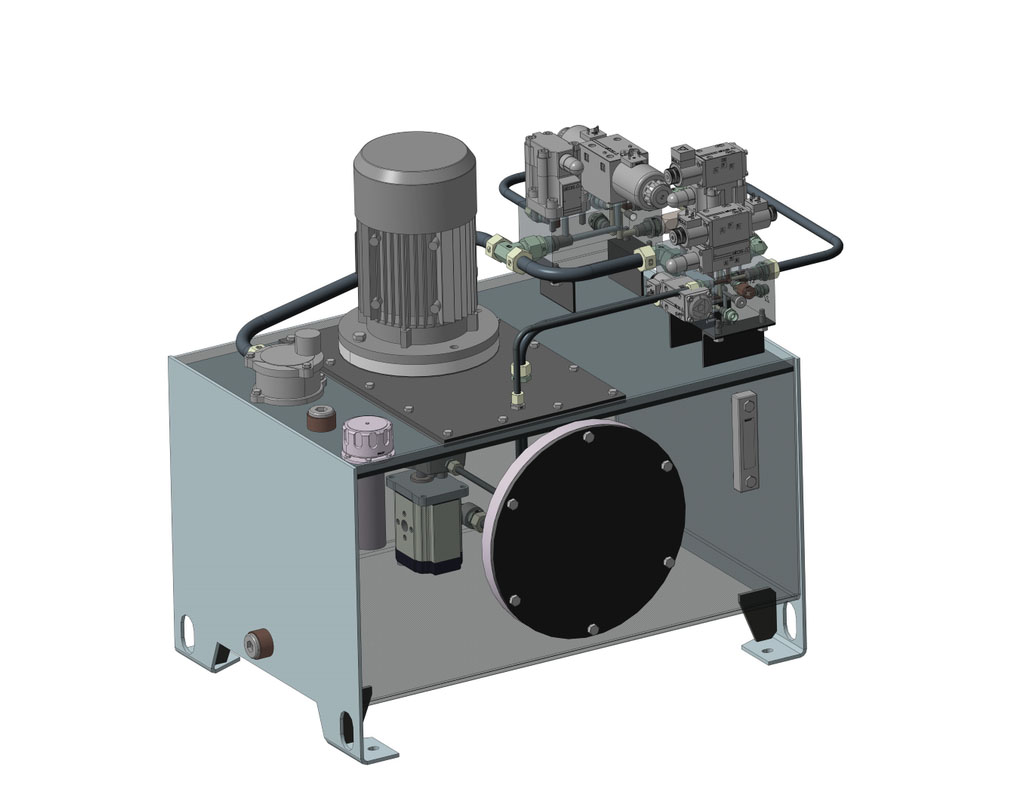

- Гидравлическая система станка, выход из строя которой зачастую может произойти по многим причинам, таким как:

- перегрев или перегрузка гидравлической системы, например, из-за несоблюдения температурных режимов окружающей среды, использования неподходящего по вязкости гидравлического масла, слишком высокого давления в системе;

- неправильная установка или настройка клапанов;

- утечка масла из гидравлической системы из-за несвоевременной замены уплотнителей, РВД (рукавов высокого давления). Это приводит к потере давления или его полному отсутствию;

- износ или поломка гидравлических компонентов (насосов, цилиндров, рукавов высокого давления, клапанов, гидрораспределителей и т.д.);

- засорение фильтров, что также приводит к падению давления и перегреву масляного насоса;

- недостаточный уровень масла сопровождается падением давления и ведет к преждевременному износу всех компонентов гидравлической системы;

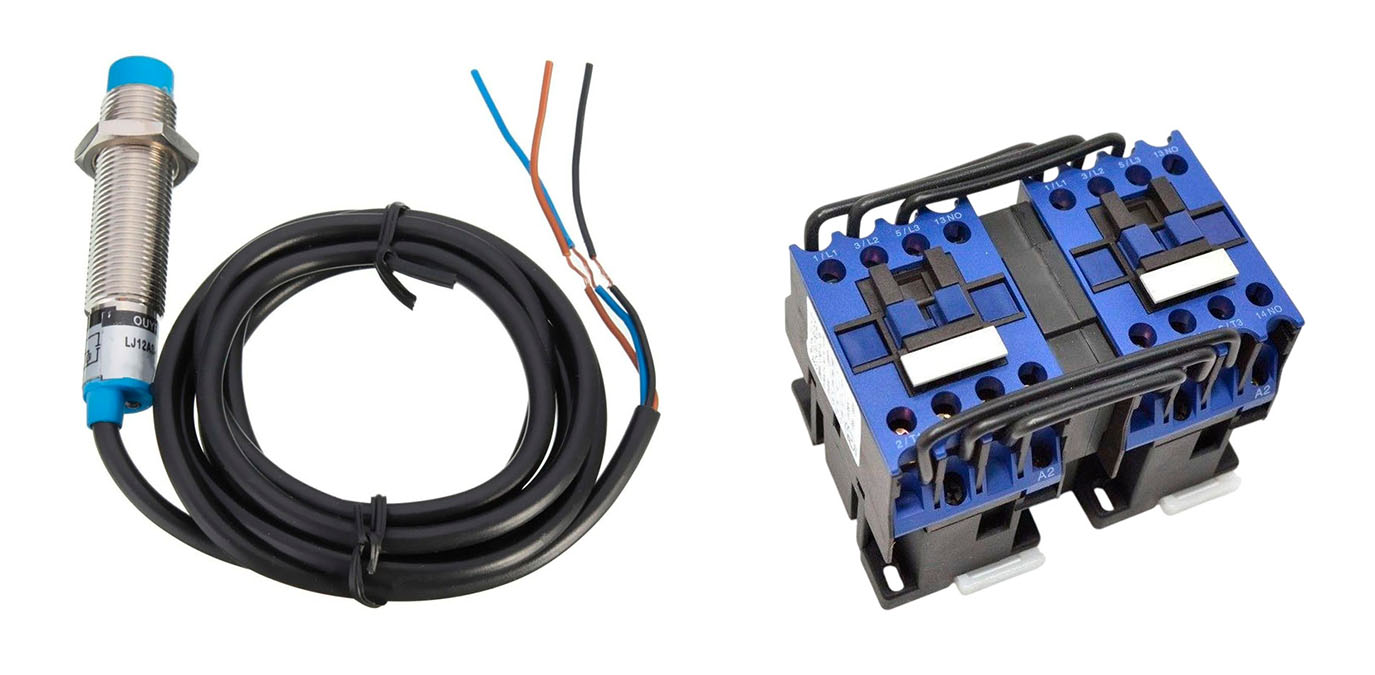

- неисправность силовых и управляющих элементов (электромагнитных клапанов, датчиков давления и пр.).

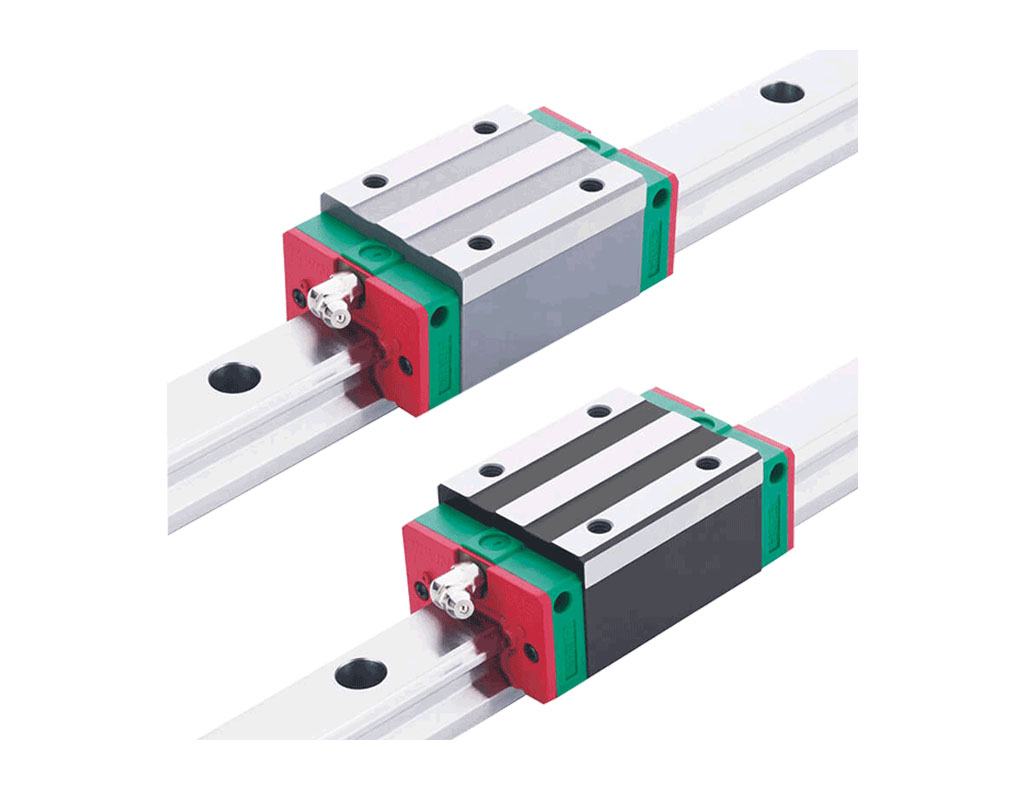

- износ направляющих, ШВП (шарико-винтовой передачи) на плоскошлифовальном станке может происходить из-за трения и изнашивания металлических элементов друг о друга, попадания абразивной пыли, неправильной работы смазочной системы. Как правило, это приводит к потере геометрической точности станка (параллельность, прямолинейность, перпендикулярность), неравномерному перемещению осей, повышению нагрузки на приводные двигатели, повышению люфта при изменении направления движения осей.

Диагностика перед ремонтом плоскошлифовального станка включает в себя следующие этапы:

- визуальный осмотр станка на предмет видимых повреждений и износа деталей;

- проверка работоспособности и наличия утечек у всех гидравлических и пневматических систем;

- проверка состояния электрических соединений и компонентов;

- проверка состояния шлифовального круга и его крепления;

- измерение точности шлифования с помощью измерительных инструментов, таких как часовой индикатор с точностью деления не более 0.002мм, поверочная линейка для проверки параллельности и прямолинейности, поверочный угольник для проверки перпендикулярности и т.д.;

- проверка состояния смазочной системы и уровня масла;

- проверка наличия вибраций шпинделя и его люфтов;

- проверка работы системы управления и программного обеспечения.

Виды и сложность ремонта плоскошлифовального станка

Ремонт плоскошлифовального станка может включать в себя различные виды работ в зависимости от ситуации. Некоторые из типичных видов ремонта отмечены ниже.

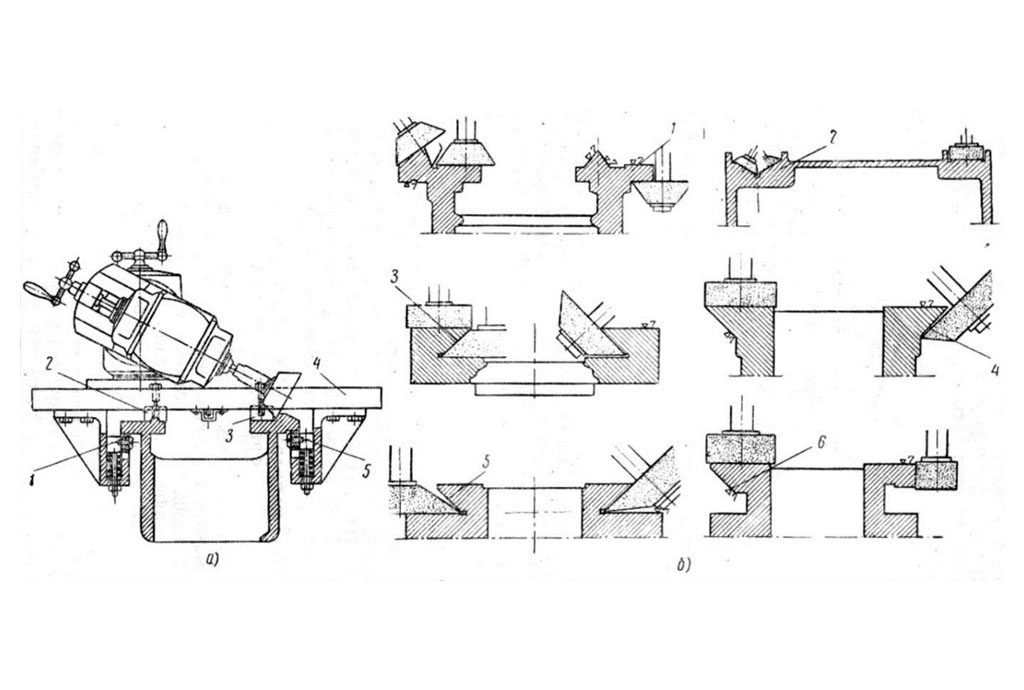

- Для восстановления прямолинейности и параллельности производится замена, ремонт или в некоторых случаях просто регулировка направляющих:

- на направляющих скольжения используются клинья, при регулировке которых возможно устранить люфт;

- направляющие качения в большинстве случаев не поддаются ремонту и обычно подлежат только замене в комплекте с линейными каретками;

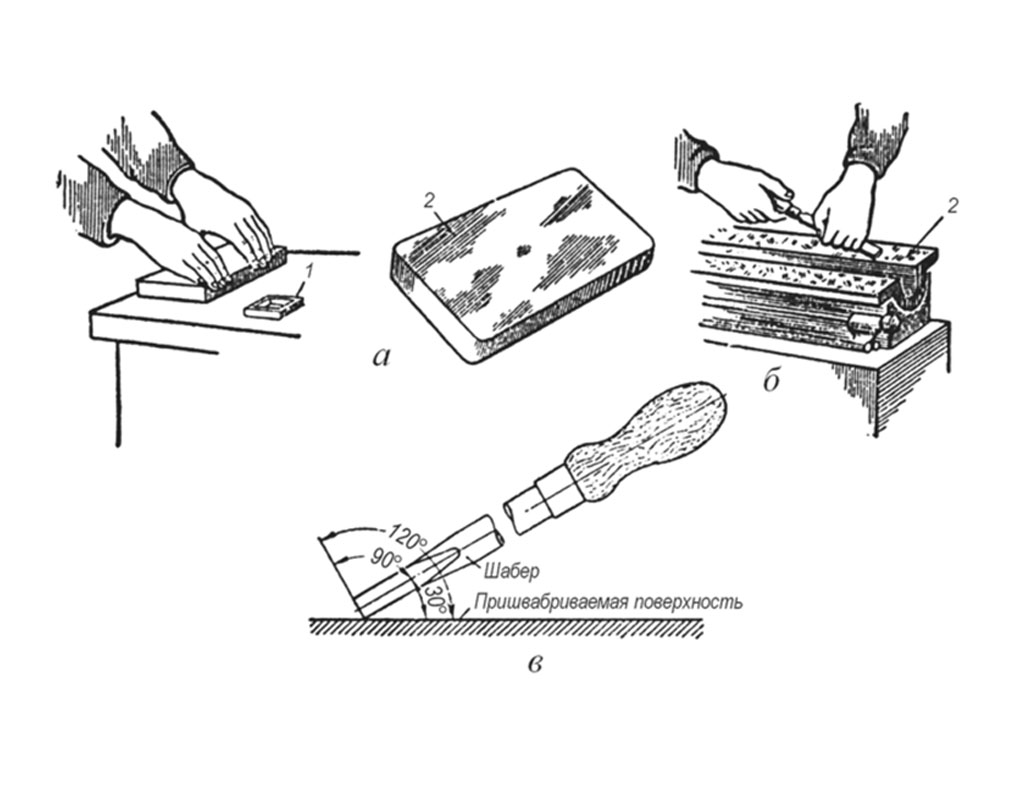

- направляющие скольжения могут подвергаться ремонту путём шабрения на незакалённых направляющих. Этот вид ремонта позволяет добиться высокой точности и возможен при износе не более 0.15 мм. За базовый уровень принимают место с минимальным износом. Сначала проводится черновая обработка с использованием поверочной линейки и широких шаберов. Затем используются более узкие шаберы для чистовой обработки. Контроль производится с помощью поверочной линейки. На краске определяется число пятен на единице площади.

- ремонт шлифованием. Этот метод используется для закалённых направляющих. При шлифовке важно соблюсти температурный режим, чтобы не допустить термических деформаций и изменения структуры материала;

- ремонт с помощью нанесения полимерных антифрикционных материалов. Поверхность направляющих подготавливается и наносится полимер. После нанесения материал полимеризуется и приобретает форму сопрягаемой поверхности. Как правило, перед нанесением полимера необходимо произвести шлифовку направляющих;

- для устранения люфтов, рывков, вибраций иногда достаточно регулировки или замены подшипников в опорах, но может потребоваться и замена ШВП (шарико-винтовой передачи) с заменой подшипников в опорах и установкой преднатяга. По завершению работ по замене специалисту необходимо проверить геометрическую точность, отсутствие люфтов и вибраций.

- Замена или регулировка приводных ремней и шкивов для обеспечения правильной передачи движения.

- Замена или ремонт электрических компонентов, таких как датчики, пусковые устройства, провода и т.д.

- Очистка и смазка механизмов движения для улучшения производительности и снижения износа.

Сложность ремонта плоскошлифовального станка может быть различной и зависит от ряда факторов, таких как уровень износа оборудования, наличие неисправностей, доступность запасных частей. В некоторых случаях ремонт может требовать специализированного инструмента и навыков, поэтому важно обращаться к профессионалам для выполнения работ по ремонту оборудования.

Профилактика и продление срока службы

- Регулярное техническое обслуживание: выполняем систематические проверки состояния станка, его элементов и механизмов. Вовремя заменяем изношенные детали, смазываем подшипники и механизмы, очищаем от накопившейся пыли и грязи.

- Соблюдение правил эксплуатации: используем станок в соответствии с инструкцией производителя, не превышаем предельные нагрузки, не допускаем перегрева и перегрузки механизмов.

- Проведение профилактических работ: регулярно проводим профилактические работы, включая калибровку, выравнивание и чистку станка.

- Обучение операторов: обучаем операторов правильному и безопасному использованию оборудования, чтобы избежать ошибок, которые могут повлечь за собой поломку.

- Обновление технологий и деталей: при необходимости обновляем устаревшие детали и механизмы станка, чтобы увеличить его производительность и снизить риск поломок.

Соблюдение данных рекомендаций поможет продлить срок службы плоскошлифовального станка и сохранить его работоспособность на долгие годы.

Часто задаваемые вопросы

Плоскошлифовальные станки предназначены для обработки различных металлических материалов, включая стали, алюминий и другие сплавы. Они обеспечивают высокую точность шлифовки, что делает их незаменимыми в автомобилестроении, судостроении и металлообрабатывающей промышленности.

Основные преимущества плоскошлифовального станка включают высокую точность размеров и геометрии обрабатываемых деталей, что критично для качественного производства. Эти станки обеспечивают превосходное качество поверхностной обработки, что делает их необходимыми для изготовления деталей с высокими требованиями к точности.

Регулярное обслуживание плоскошлифовального станка включает в себя чистку, смазку, проверку и регулировку основных компонентов. Также рекомендуется проводить периодические технические проверки и диагностику для обнаружения и устранения потенциальных неполадок, что увеличивает срок службы оборудования.

Наиболее уязвимыми к износу узлами плоскошлифовального станка являются шпиндель, гидравлическая система и направляющие. Износ подшипников шпинделя, неполадки в гидравлической системе и износ направляющих могут привести к снижению точности обработки и другим проблемам.

Диагностика перед ремонтом включает визуальный осмотр станка, проверку гидравлических и пневматических систем на наличие утечек, проверку электрических соединений, состояние шлифовального круга и измерение точности шлифования с помощью инструментов с точностью до 0.002 мм.

Виды ремонта могут включать замену или регулировку направляющих для восстановления прямолинейности и параллельности. В некоторых случаях требуется полная замена направляющих качения, в то время как направляющие скольжения могут быть отремонтированы посредством шабрения при износе не более 0.15 мм.