Конструкция и работа системы автоматической смены инструмента

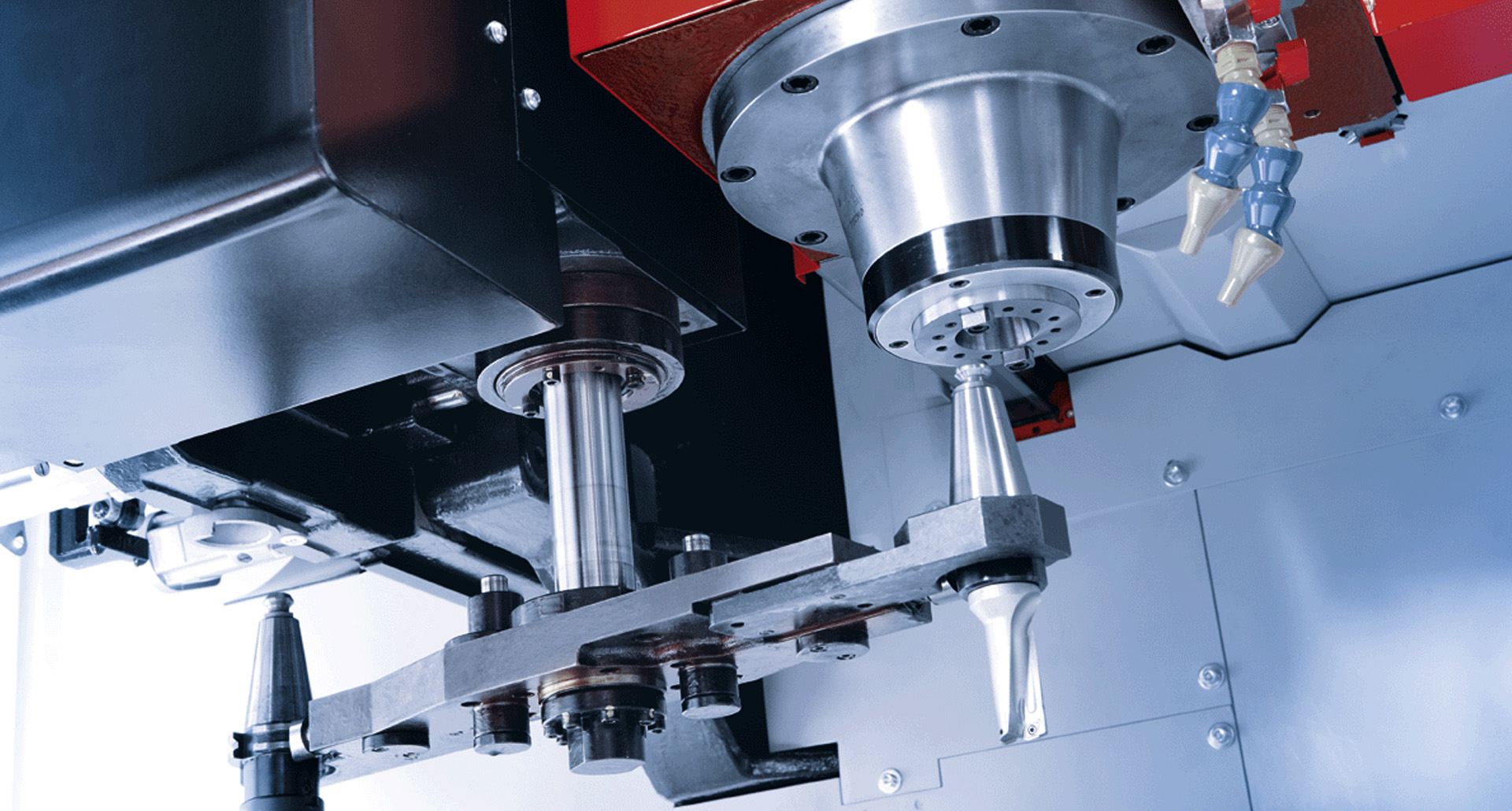

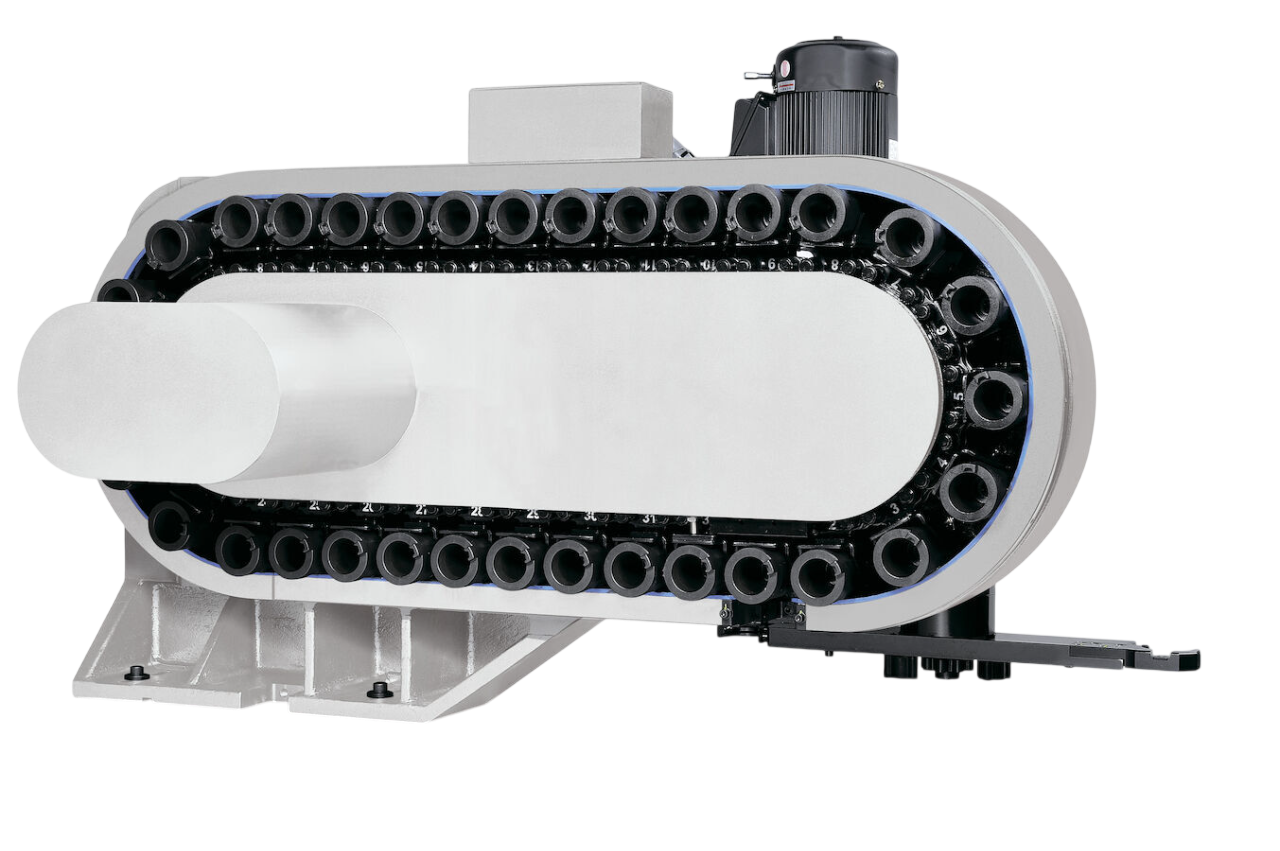

Система автоматической смены инструмента представляет собой комплекс узлов, синхронизированных между собой и ЧПУ. В её основе лежит магазин, в котором каждый инструмент занимает строго определённую позицию. Конструкция может различаться, однако принцип работы остаётся неизменным — инструмент должен быть подан в зону смены точно в тот момент, когда шпиндель к этому готов.

Во время смены инструмент извлекается из шпинделя за счёт разжима цанги, после чего механизм захвата перемещает его в магазин и устанавливает следующий инструмент. Все движения выполняются в заранее рассчитанных траекториях, исключающих пересечение с элементами станка. Контроль правильности операции осуществляется датчиками положения и фиксации, которые передают информацию в ЧПУ.

Роль смены инструмента в технологии фрезерной обработки

Реализация многооперационной обработки

Обработка одной детали часто требует выполнения множества операций, например:

- черновая обработка;

- чистовая;

- сверление отверстий;

- развертывание;

- нарезание резьбы.

Без автоматической смены необходимо вручную менять инструмент после каждой операции, что значительно снижает производительность.

Обеспечение точности

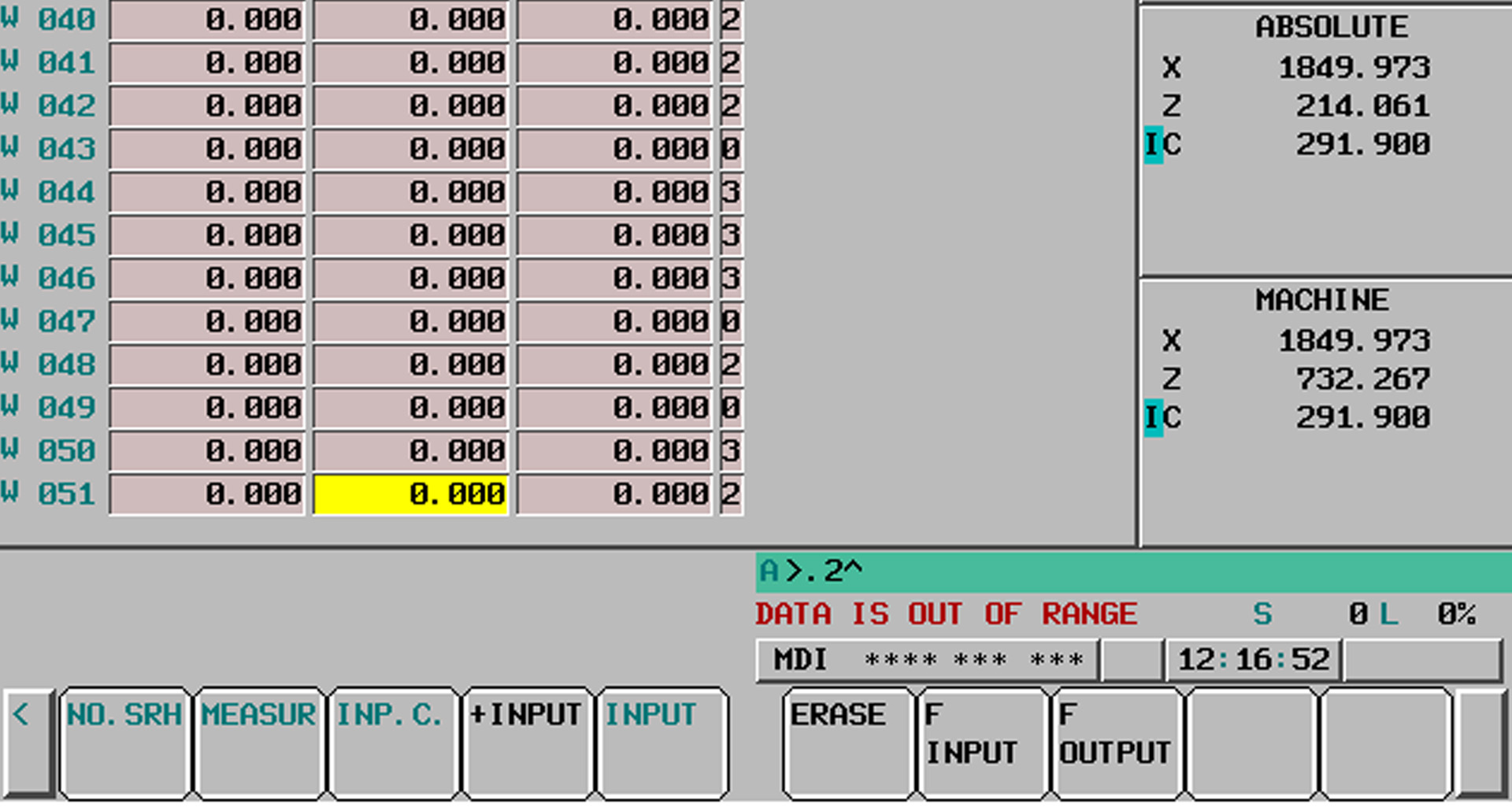

Каждый инструмент имеет свои геометрические параметры (длина, диаметр, вылет). Смена сопровождается компенсацией этих параметров через офсеты (коррекции). Это позволяет:

- поддерживать точность размеров детали;

- учитывать износ;

- избегать ошибок оператора.

Все данные заведомо заносятся в таблицу корректоров с помощью датчика автоматического измерения (об этом поговорим в одном из следующих материалов). После смены инструмента становятся активными корректора, соответствующие его номеру.

Стабильность производственного процесса

Смена инструмента на фрезерном станке с ЧПУ:

- позволяет свести к минимуму время простоя оборудования, поскольку ручная замена инструмента оператором может занимать значительное время. Это связано с необходимостью подбора подходящего инструмента, выполнения замеров его длины и диаметра, расчёта коррекций на износ и установки инструмента в шпиндель;

- дает возможность обрабатывать партии деталей без вмешательства оператора.

Технология смены инструмента на фрезерном станке с ЧПУ

Подготовка

Оператор загружает все необходимые инструменты в магазин, измеряет и вводит их параметры в таблицу (длину и диаметр). Некоторое современное оборудование имеет автоматические калибровщики длины (опционально), измеряющие длину и диаметр автоматически.

Команда в управляющей программе

В программе используется команда M06 Txx (где xx — это номер инструмента).

Пример: M06 T05 — инструмент должен смениться на 5-й.

Порядок выполнения смены инструмента

Требования для корректной смены инструмента

Типовые проблемы при смене инструмента

В инженерной практике большинство проблем, связанных со сменой инструмента, обусловлены не отказом автоматики, а нарушением технологической дисциплины. Использование изношенных зажимных элементов, неисправность пневматической системы в связи с отсутствием обслуживания, залипание кулачков зажима инструмента в сменщике, а также по причине несвоевременного обслуживания, загрязнение конуса шпинделя, несоответствие инструмента записанным коррекциям или неправильная логика вызова инструмента в программе постепенно снижают точность обработки или даже приводят к аварийным ситуациям. Регулярный контроль состояния системы смены инструмента позволяет выявлять такие проблемы уже на ранней стадии эксплуатации.

Безопасность при выполнении смены инструмента

Несмотря на высокий уровень автоматизации, смена инструмента является потенциально опасной операцией. В момент её выполнения оператор не должен находиться в рабочей зоне станка, а любые попытки ручного вмешательства при активном цикле недопустимы. Инженер, отвечающий за наладку и эксплуатацию оборудования, обязан учитывать возможные нештатные ситуации и обеспечивать корректную работу защитных блокировок.

Если у вас остались вопросы относительно смены инструмента на фрезерном станке с ЧПУ, обращайтесь в сервисную службу «ПроТехнологии».