Характеристики токарных станков: технические параметры и возможности

Размеры допустимой заготовки, диапазон оборотов шпинделя, мощность привода, точность перемещений суппорта и возможности подач — всё это превращается в практические ответы: какую деталь можно установить, с какой скоростью её обработать, получится ли нарезать резьбу и добиться нужного качества поверхности?

Именно поэтому разговор о токарных станках логично начинать с их параметров и возможностей: именно они показывают, где заканчивается универсальность и начинается специализация оборудования.

Основные технические характеристики токарного станка

По сути, технические характеристики отвечают на главные вопросы: что оборудование может обработать и насколько хорошо оно это сделает. В первую очередь смотрят на рабочие размеры: станок должен «вмещать» заготовку по диаметру и длине. Поэтому важны максимальный диаметр обработки и расстояние между центрами — именно они задают пределы для валов, втулок и других типовых деталей.

Не менее важна система подач: станок должен не только вращать деталь, но и плавно, предсказуемо перемещать резец. Диапазон подач влияет на скорость работы и на качество поверхности — от чернового съёма до аккуратного чистового прохода. Такие детали, как тип патрона, возможность установки люнета и подача охлаждающей жидкости, напрямую влияют, насколько быстро и комфортно выполняются повседневные операции.

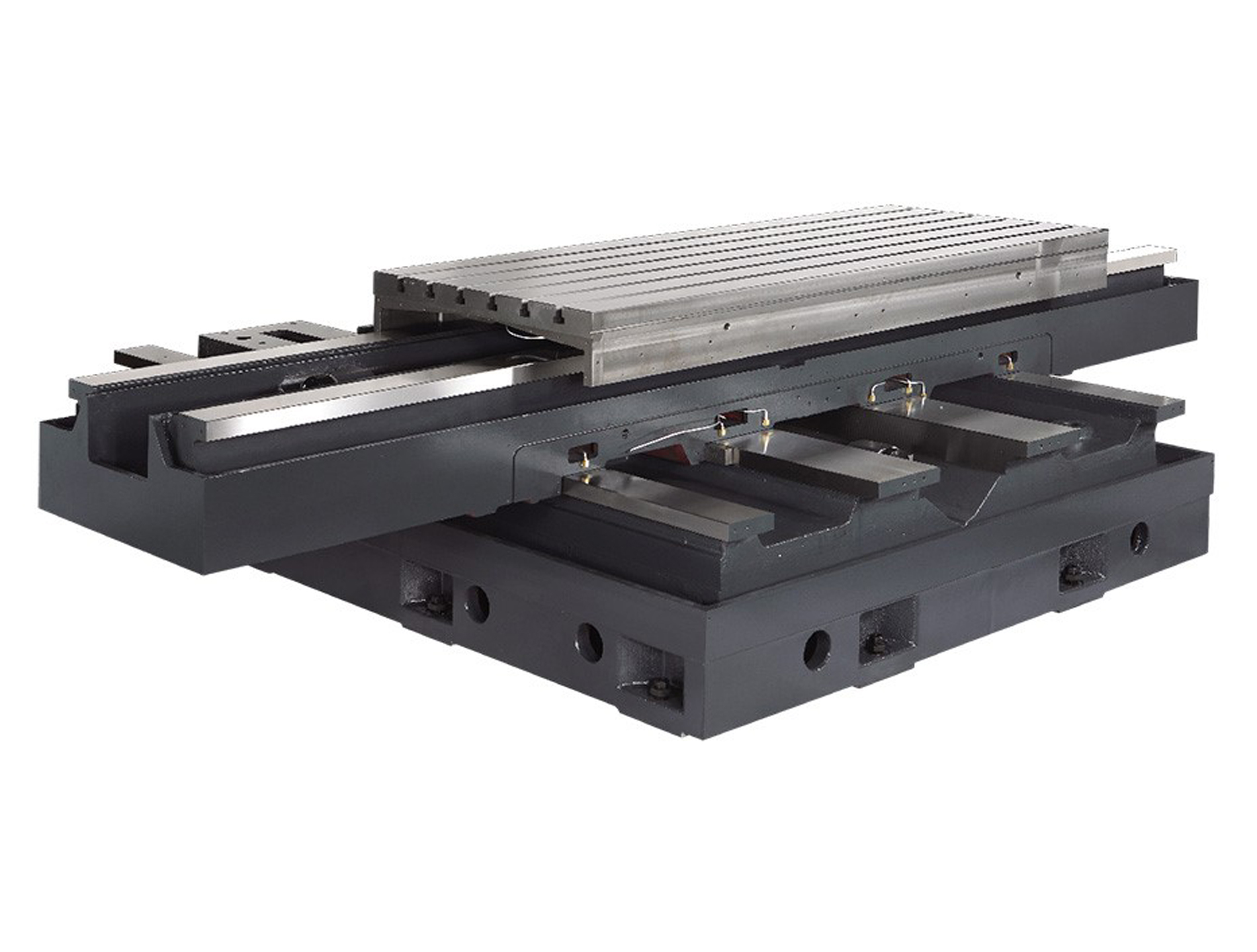

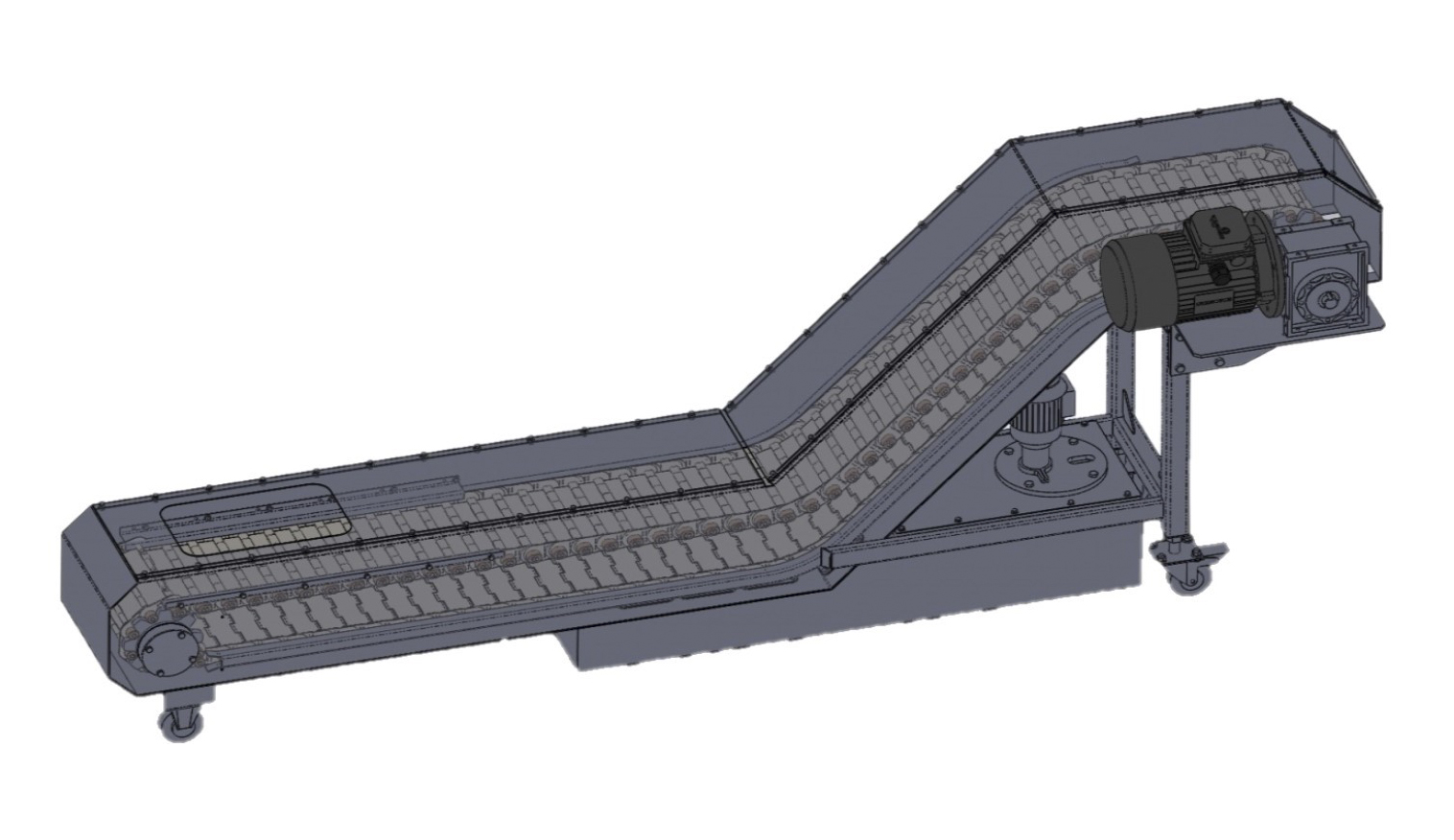

Габариты и масса станка

Обычно воспринимаются как «паспортные» сведения. Фактически задают эксплуатационные характеристики станка и накладывают ограничения на его размещение и условия монтажа на производстве. Под габаритами понимают внешние размеры — длину, ширину и высоту. Именно они определяют, поместится ли оборудование в мастерской, пройдёт ли через дверной проём, удобно ли будет подойти к зоне обработки и останется ли место для обслуживания, уборки стружки и установки дополнительной оснастки.

Чаще всего на длину станка сильнее всего влияет рабочая база — расстояние между центрами: чем длиннее предполагаемые детали, тем массивнее и протяжённее станина. Высота и ширина определяют компоновку станка, его жёсткость, устойчивость и характер распределения нагрузки на фундамент.

Масса — не просто характеристика для перевозки, а важный показатель «поведения» станка при резании. Более тяжёлый станок, как правило, лучше гасит вибрации, стабильнее держит режимы и спокойнее переносит черновую обработку, когда снимается большой слой металла. Лёгкие станки удобнее для небольших мастерских и проще в установке, но при серьёзной нагрузке чаще требуют аккуратного подбора режимов, чтобы избежать вибраций и ухудшения качества поверхности.

Параметры обработки заготовки

Для работы в патроне важен допустимый размер детали и удобство её зажима, а для обработки прутка — возможность пропустить его через шпиндель, чтобы не резать на короткие куски. Для тяжёлых заготовок особенно важно, выдержит ли станок нагрузку и насколько надёжно и стабильно заготовка будет закреплена в патроне.

Наконец, важна «глубина» обработки в практическом смысле: насколько уверенно оборудование позволяет работать в черновом режиме и насколько чисто — в чистовом. Это зависит от жёсткости, стабильности подач и подходящего диапазона оборотов. Даже если деталь формально помещается по размерам, слишком слабый или лёгкий станок может ограничивать скорость и глубину съёма, особенно на твёрдых материалах.

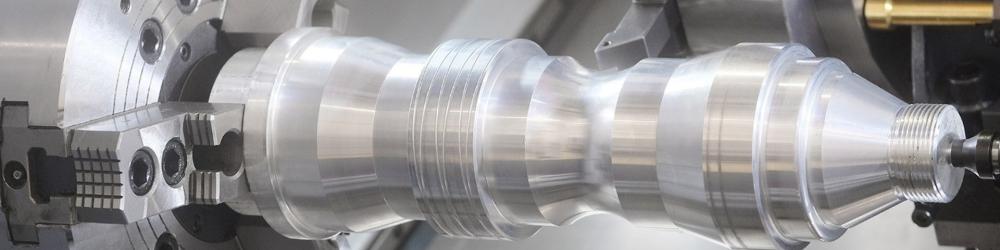

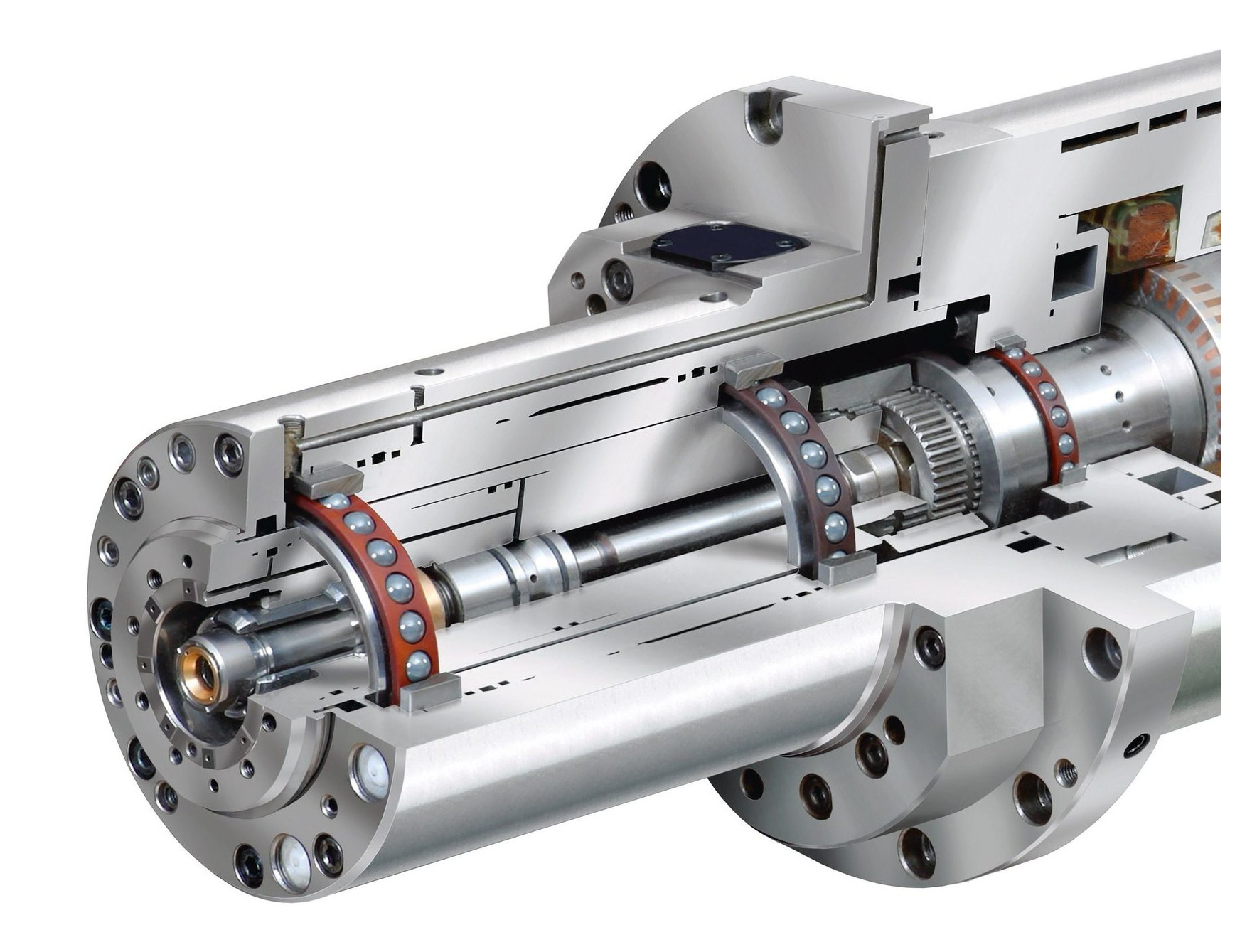

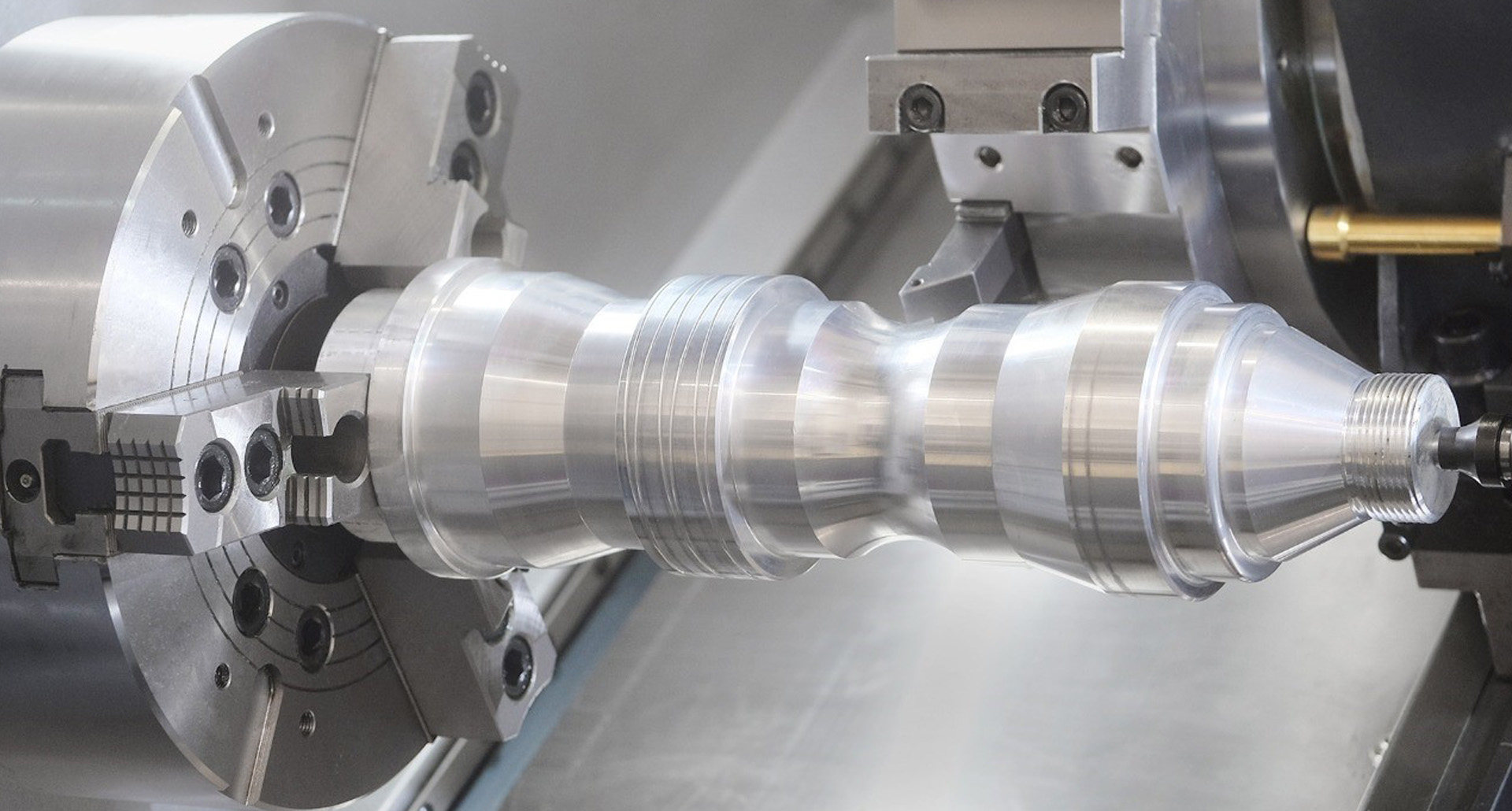

Шпиндель и привод

В токарном станке — это узел, который задаёт принцип всей обработки: шпиндель вращает заготовку, а привод обеспечивает нужную силу и стабильность этого вращения. От их характеристик зависит, сможет ли станок уверенно производить черновое точение, держать ровные обороты на чистовом проходе и работать без лишних вибраций.

Привод шпинделя определяет, с каким запасом мощности станок работает под нагрузкой. Здесь важно: держит ли станок обороты, когда резец входит в металл. В универсальных станках это часто реализовано через механическую коробку скоростей — она даёт надёжное, понятное переключение ступеней. В современных вариантах встречается более гибкое управление — например, с плавным изменением оборотов, что удобнее при частой смене операций и материалов.

В итоге шпиндель и привод определяют не только скорость вращения, но и характер станка в целом: будет ли он мощным тягачом для черновой обработки или более точным инструментом для аккуратной чистовой работы — а в хорошем варианте сможет уверенно совмещать оба режима.

Подачи и резьбонарезание

Система подач характеризуется не только диапазоном скоростей, но и минимальным шагом перемещения, от которого во многом зависит точность чистовой обработки. При изготовлении точных резьб и обработке сложных профилей особенно важна плавность движения суппорта: подача должна быть равномерной, без рывков, что наиболее заметно при работе на малых скоростях. Отдельное значение имеет синхронизация подачи с вращением шпинделя — она расширяет возможности станка и позволяет нарезать резьбу стабильнее, с более высокой точностью и качеством поверхности.

Жёсткость и точность

Отдельно выделяют термостабильность конструкции: при длительной работе нагрев узлов и станины может приводить к дополнительным деформациям, поэтому способность станка сохранять форму и размеры при прогреве становится одним из ключевых факторов устойчивости процесса. Под точностью станка подразумевают, прежде всего, его геометрические и кинематические свойства. Сюда относят прямолинейность и повторяемость перемещений, взаимную перпендикулярность и параллельность осей, а также сохранение этих параметров в реальных условиях эксплуатации. Важным показателем считается стабильность геометрии при изменении температуры окружающей среды и при собственном тепловом режиме станка, поскольку даже небольшие температурные отклонения способны заметно повлиять на итоговые размеры и форму обработанной детали.

Материалы обработки

При точении разных металлов нагрузка на станок меняется не только из-за различий в твёрдости, но и из-за характера стружкообразования. Оборудование должно уверенно держать рез и при вязком поведении нержавеющих сталей, и при более жёстком, нередко прерывистом резании чугуна. Для этого необходим достаточный запас мощности, жёсткое и надёжное крепление инструмента, а также стабильная работа системы подачи СОЖ.

Оснастка и комплектация

Характеристики токарных станков с ЧПУ

Ключевые характеристики токарных станков с ЧПУ складываются из параметров механической части, сервоприводов и системы управления. Именно их совместная работа определяет, насколько точно и быстро станок будет выполнять обработку.

Система ЧПУ

Точность и производительность

Производительность во многом определяется скоростями быстрых перемещений и динамикой разгона/торможения, которые уменьшают вспомогательное время. Однако рост скоростей и ускорений повышает требования к жёсткости конструкции и настройке приводов, иначе при резких переходных режимах становится сложнее сохранить заданную точность.

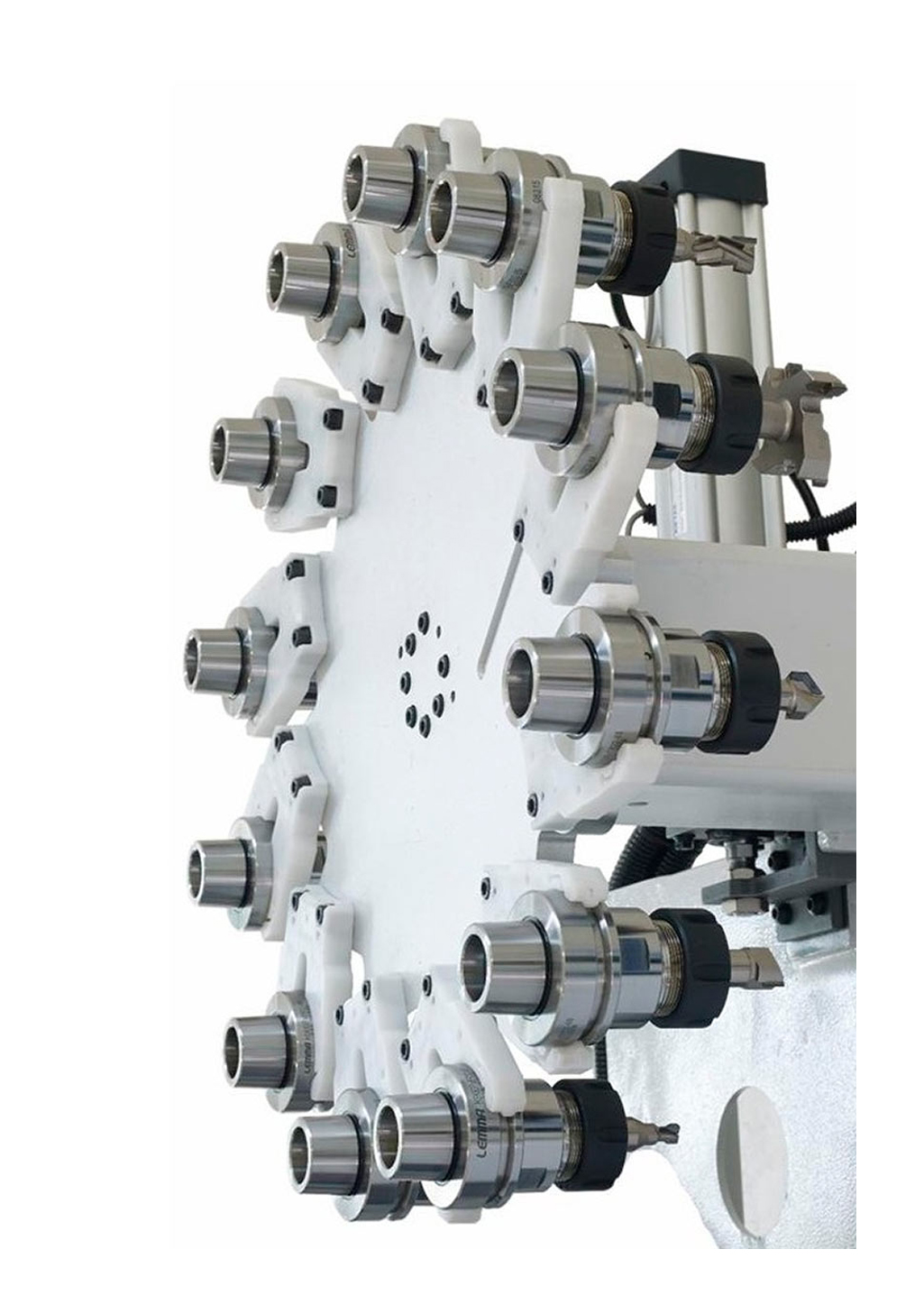

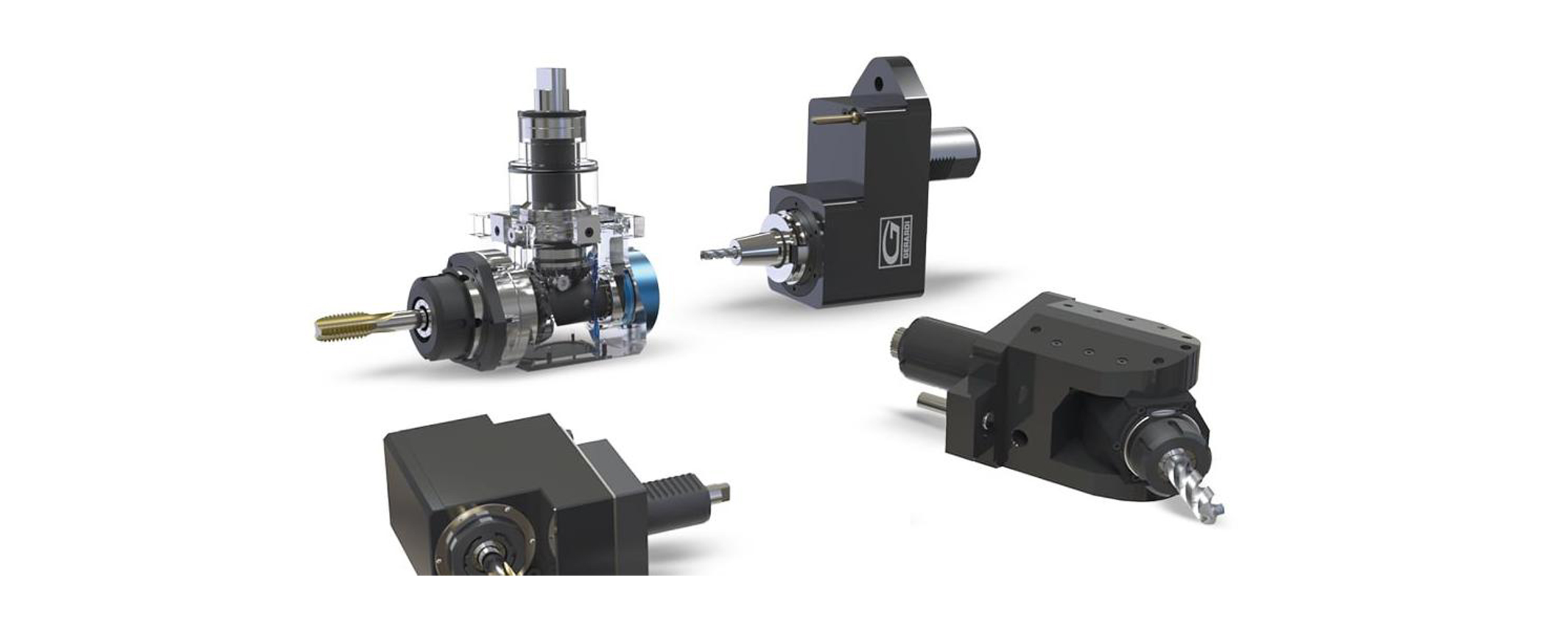

Автоматизация в токарных станках с ЧПУ

Дополнительные опции

Приводной инструмент и контршпиндель расширяют технологические возможности станка, позволяя выполнять фрезерные и сверлильные операции за одну установку. Это снижает суммарные погрешности и повышает точность сложных деталей.

Как выбрать токарный станок по техническим характеристикам с учётом расчётов?

Выбор токарного станка по техническим характеристикам целесообразно основывать на расчётных данных, а не ограничиваться сравнением паспортных значений. На практике именно расхождение между реальными нагрузками в резании и возможностями станка чаще всего становится причиной потери точности, появления вибраций и ускоренного износа ключевых узлов. Поэтому перед покупкой важно оценить предполагаемые режимы обработки, требуемую мощность и момент, условия закрепления заготовки и требования к точности, а затем сопоставить эти параметры с характеристиками конкретной модели.

Расчёт допустимого диаметра и длины обработки

Расчёт мощности резания и выбор двигателя

Подбор мощности шпинделя логично начинать с оценки мощности, необходимой непосредственно на резание. Для сталей средней прочности в приближённых расчётах часто принимают удельную силу резания порядка 1800–2200 Н/мм². При глубине резания 3 мм и подаче 0,3 мм/об площадь срезаемого слоя можно оценить как A ≈ ap·f ≈ 0,9 мм², откуда сила резания получается на уровне 1600–2000 Н.

При скорости 180 м/мин расчётная мощность выходит порядка 5–6 кВт (а с учётом колебаний силы резания и условий стружкообразования, она может приближаться к 6–7 кВт).

Если добавить потери в приводе, возможные пики нагрузки, износ инструмента и необходимость технологического запаса, становится понятно, что станок с двигателем 5,5 кВт будет работать близко к пределу и чаще снижать обороты. В то же время шпиндель с установленной мощностью 7,5–11 кВт обеспечивает более устойчивое резание, лучше переносит перегрузки и позволяет держать режим без заметного снижения скорости.

Расчёт крутящего момента шпинделя

Обычно делают, когда речь идёт о тяжёлых режимах точения и работе на низких оборотах. В таких условиях решает не столько «паспортная мощность», сколько способность шпинделя развить достаточную тягу, чтобы не проседали обороты и рез оставался устойчивым.

Смысл расчёта простой: мощность и частота вращения связаны с крутящим моментом напрямую. Чем ниже обороты при той же мощности, тем выше момент, который должен отдать привод. Поэтому для крупных диаметров, где обороты ограничены скоростью резания, момент быстро становится главным ограничителем.

На практике берут доступную мощность на шпинделе и обороты, на которых планируется вести обработку. И по этой паре оценивают момент. Для инженерных расчётов используют зависимость T = 9550·P / n, где P задана в киловаттах, а n — в оборотах в минуту. Например, если станок должен работать с мощностью порядка 7,5 кВт на 300 об/мин, расчёт показывает момент примерно 240 Н·м. Это означает, что шпиндельный узел, передача и привод должны выдерживать такой момент без перегрузки и без заметной потери оборотов.

Если же реальная моментная характеристика станка ниже расчётной, это сразу отражается на процессе: при входе резца в материал обороты начинают падать, растёт вероятность вибраций и оператору приходится снижать глубину резания или подачу. То есть фактически уходить на более «лёгкий» режим, чем планировалось. Именно поэтому для тяжёлого точения важно выбирать станок не только по номинальной мощности (кВт), но и по значению крутящего момента на низких оборотах, а также по наличию запаса для пиковых нагрузок.

Расчёт подач и влияние на точность

Расчёт подач при токарной обработке обычно начинают не с того, «какую подачу выдержит инструмент», а с того, какой результат по размеру и качеству поверхности требуется получить. Подача напрямую задаёт толщину срезаемого слоя, а значит — величину сил резания. С повышением подачи возрастает нагрузка на систему «станок—инструмент—заготовка», что приводит к более заметным упругим деформациям и, как следствие, к возрастающим трудностям в удержании стабильного размера.

Экономический расчёт через режимы резания

Расчёты режимов резания напрямую связаны с экономикой. Если станок вынужденно работает с уменьшенной подачей и глубиной резания из-за нехватки мощности или жёсткости, время обработки одной детали увеличивается. В серийном производстве это приводит к росту себестоимости и снижению загрузки оборудования. Поэтому запас по техническим характеристикам почти всегда экономически оправдан.

Часто задаваемые вопросы

Токарный станок способен обрабатывать заготовки, соответствующие максимально допустимому диаметру и длине, определяемые расстоянием между центрами. Это позволяет устанавливать и обрабатывать валы, втулки и другие типовые детали в пределах указанных размеров.

Шпиндель токарного станка обеспечивает широкий диапазон оборотов, что позволяет гибко подстраиваться под различные задачи. Он обладает достаточной мощностью для плавного съемки металла, минимизируя рывки и вибрации, что особенно важно при работе с крупными заготовками.

На токарном станке можно обрабатывать различные виды металлов и сплавов, учитывая их твердость и подходящий режим обработки. Жесткость и стабильность станка позволяют эффективно работать как в черновом, так и в чистовом режимах.

Точность обработки на токарном станке зависит от системы подач, которая обеспечивает плавное и предсказуемое перемещение резца. Это позволяет добиваться высокого качества поверхности от чернового съема до аккуратного чистового прохода.

Габариты станка включают его длину, ширину и высоту, что важно для размещения в мастерской. Масса станка также критична, так как более тяжелые модели лучше гасят вибрации и стабильнее держат режимы резания, особенно при черновой обработке.

Токарный станок может быть оснащен различными опциями, такими как тип патрона, возможность установки люнета и подача охлаждающей жидкости, что значительно повышает удобство и эффективность выполнения повседневных операций.