Роль токарных станков в современном производстве, даже с появлением новых технологий, остается фундаментальной. Подавляющее большинство деталей машин и механизмов – это тела вращения (валы, оси, шкивы, фланцы, резьбовые соединения, шпиндели). Ни один другой технологический процесс не может создать их так же эффективно, точно и экономично.

Токарные станки в целом – надежное оборудование, но их надежность необходимо постоянно поддерживать. Инвестиции в своевременный и качественный ремонт токарного станка — это не затраты, а стратегическое вложение в стабильность и эффективность производства. Выстроенная система — от ежедневного ТО до капитального восстановления — позволяет максимально продлить жизненный цикл оборудования, годами сохраняя его точность и надежность, что в конечном итоге защищает инвестиции предприятия и поддерживает его конкурентоспособность на рынке.

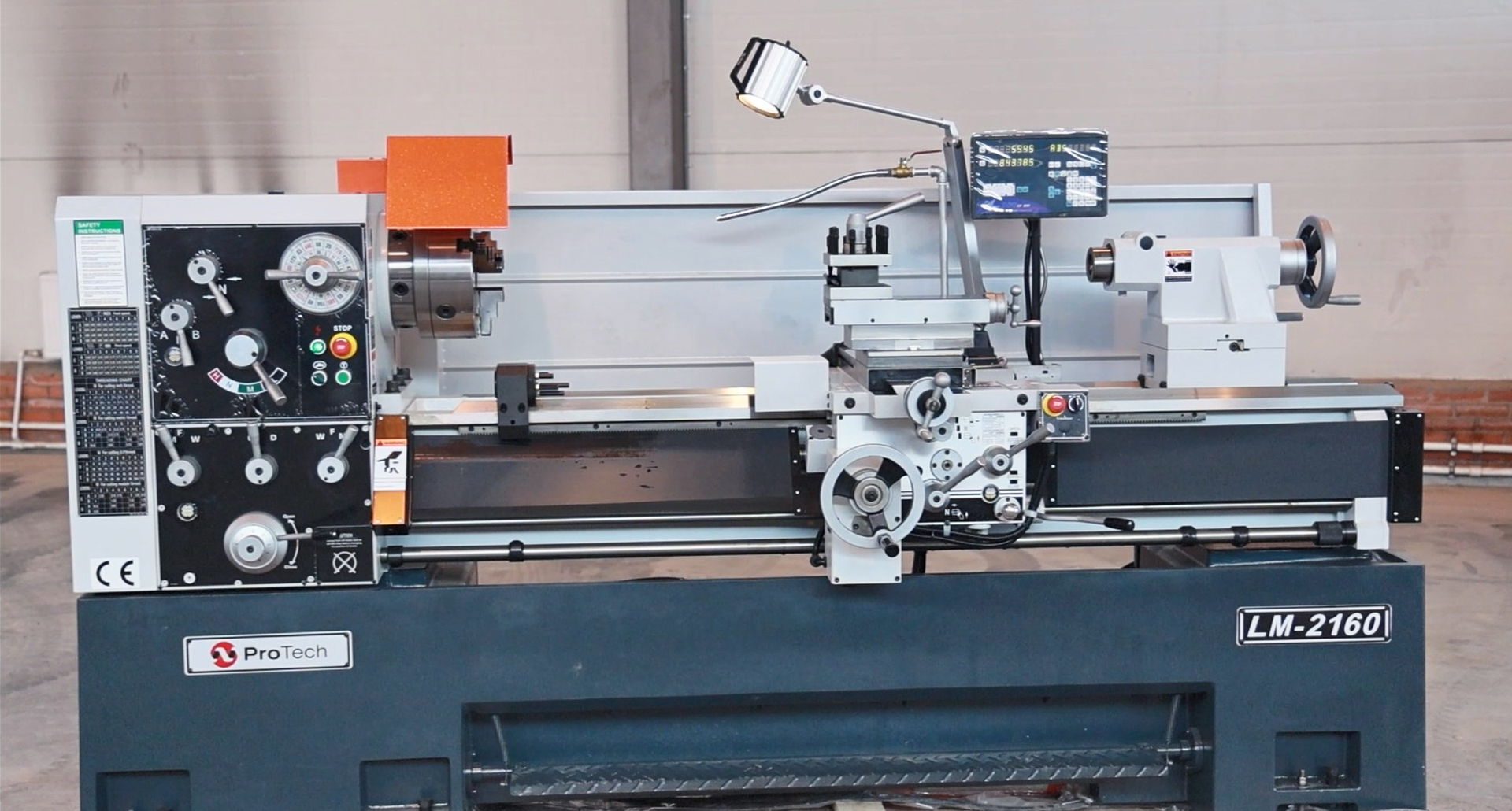

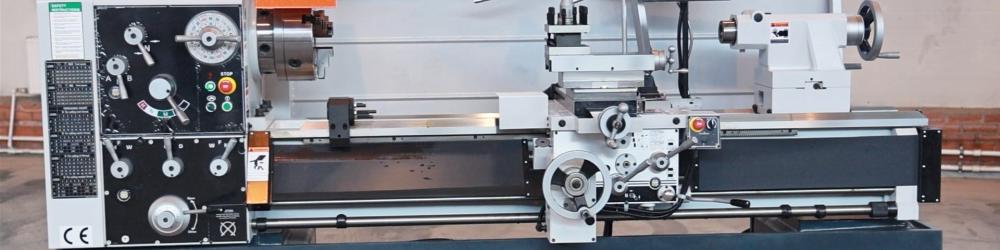

Конструкция токарного станка и типичные неисправности

Станина

Назначение: Массивное чугунное основание, на котором монтируются все остальные узлы, обеспечивает жёсткость.

Типичные неисправности:

- Износ направляющих: снижение точности движения суппорта.

- Деформация: искривление из-за перегрузок или неправильной установки.

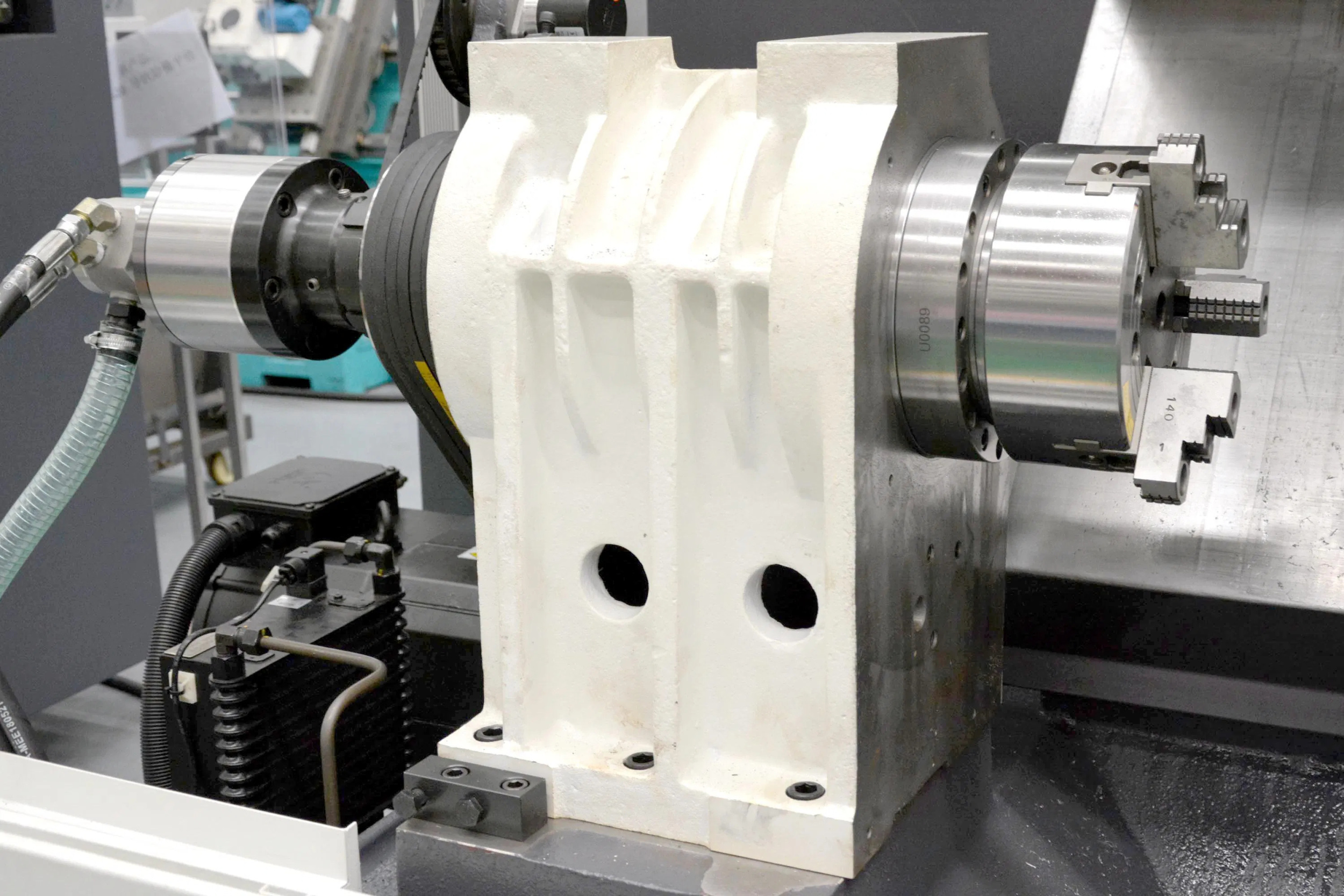

Передняя бабка (шпиндельная бабка)

Назначение: Передача вращательного движения заготовки и обеспечение её жёсткого и точного крепления.

Типичные неисправности:

- Биение шпинделя: износ подшипников, нарушение центровки.

- Шум при работе: недостаточная смазка, износ шестерён (при наличии коробки скоростей).

- Перегрев: засорение смазочных каналов, неисправность подшипников, нарушение охлаждения (при наличии).

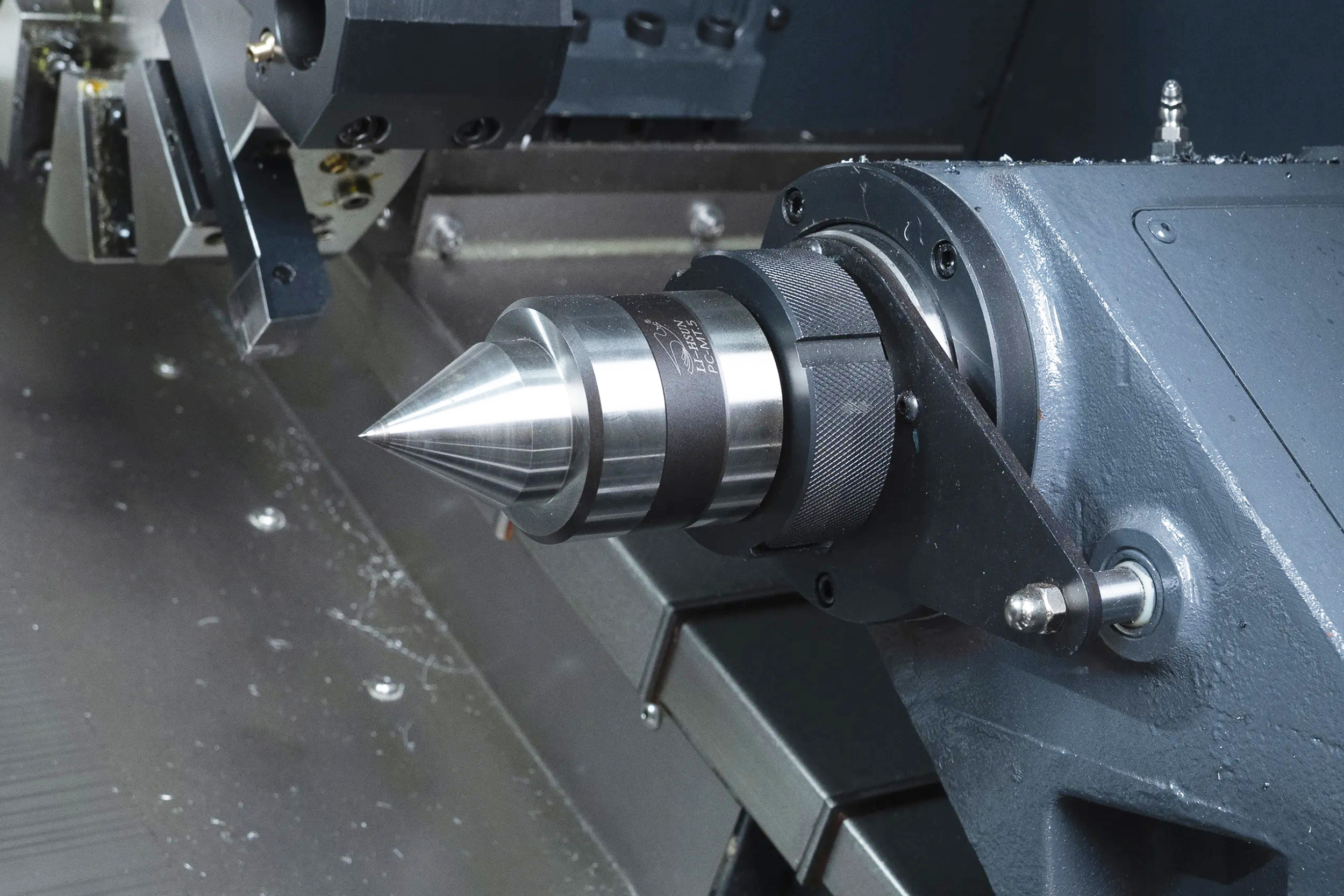

Задняя бабка

Назначение: Поддержка заготовки, крепление инструмента (свёрла, развёртки).

Типичные неисправности:

- Несовпадение оси со шпинделем: износ пиноли, неправильная регулировка.

- Люфт задней бабки: износ направляющих, ослабление креплений.

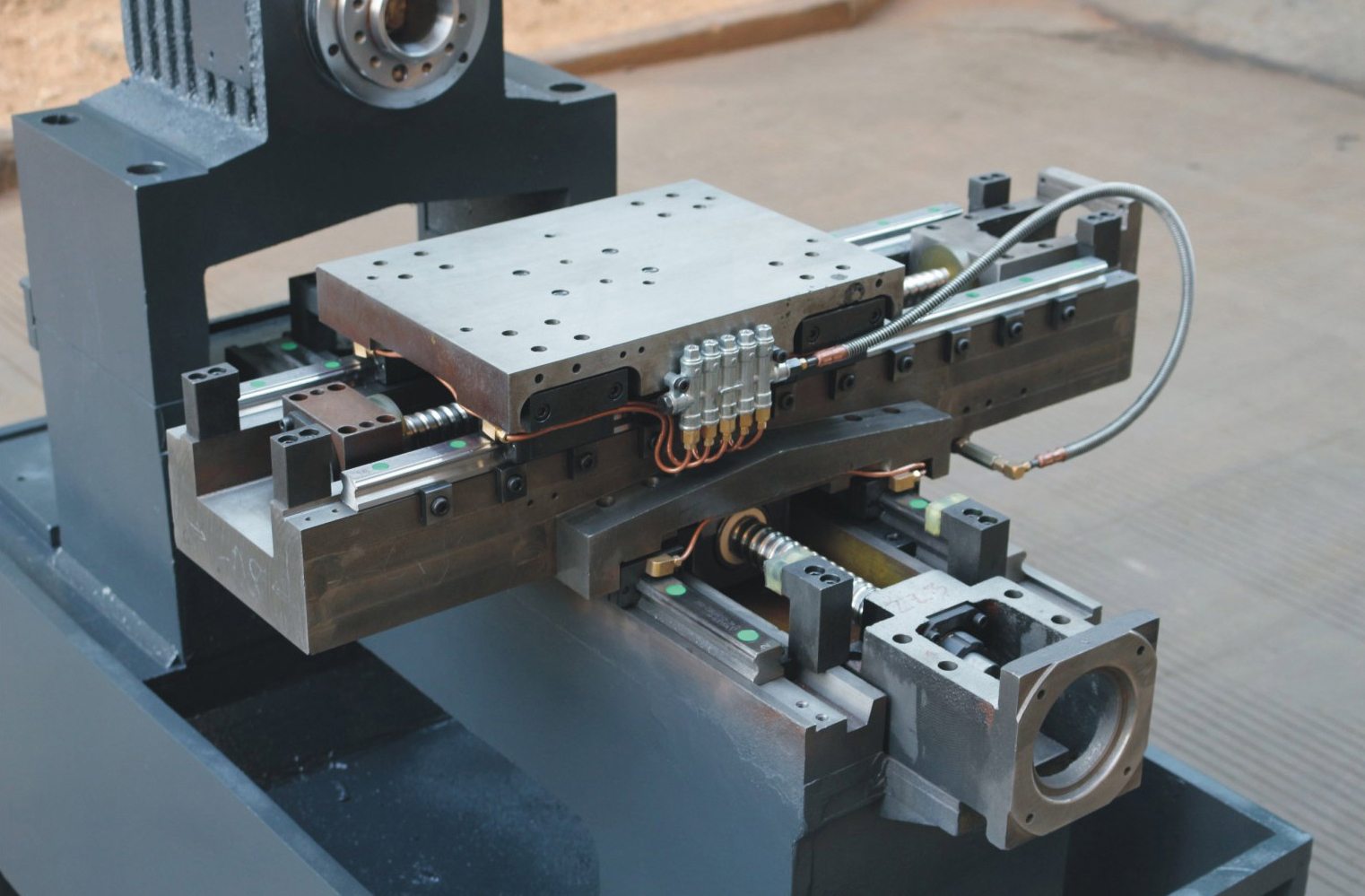

Суппорт

Назначение: Перемещение резца в продольном, поперечном и наклонном направлениях.

Типичные неисправности:

- Люфт в подвижных частях: износ салазок, винтов подачи.

- Неравномерное движение: загрязнение направляющих, недостаточная смазка.

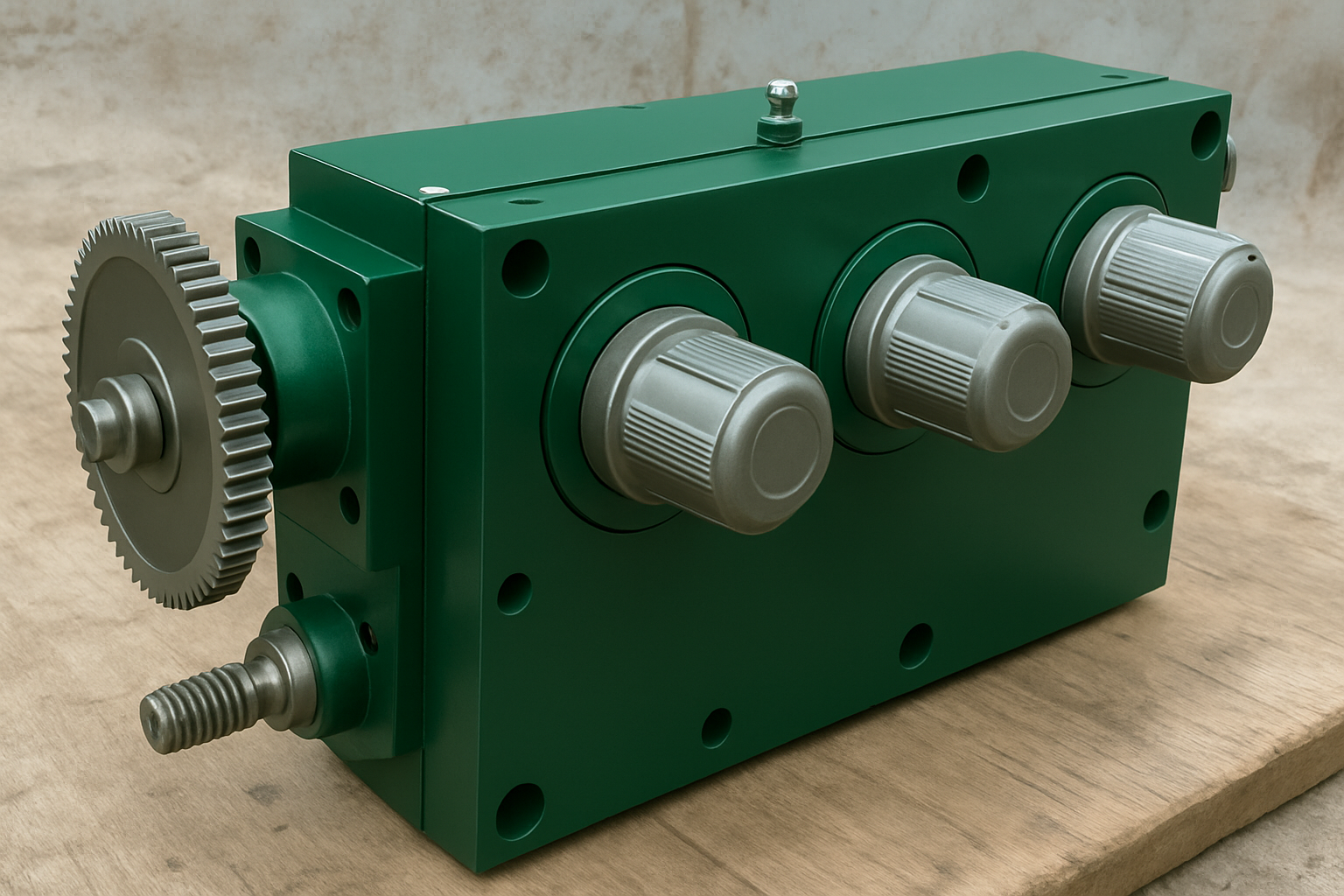

Коробка подач (на универсальных станках)

Типичные неисправности:

- Сбои в переключении передач: износ шестерён, неисправность механизма переключения.

- Шум, вибрации: ослабление креплений, недостаточная смазка.

Фартук (на универсальных станках)

Назначение: Преобразование вращения ходового вала/винта в движение суппорта.

Типичные неисправности:

- Самопроизвольное отключение подачи: износ муфт, нарушение регулировки.

- Нарушение точности нарезания резьбы: износ маточной гайки или ходового винта.

- Утечка масла: износ уплотнений.

Электрическая часть

Назначение: Питание и управление двигателями, системами контроля.

Типичные неисправности:

- Отказ двигателя: перегрев, износ щёток, выход из строя подшипников ротора.

- Проблемы с управлением: неисправности пускателей, датчиков, контроллеров (для ЧПУ).

Система смазки

Назначение: Обеспечение смазки трущихся поверхностей.

Типичные неисправности:

- Забитые каналы: прекращение подачи смазки, ведущее к ускоренному износу.

- Недостаточное давление: неисправность насоса.

Проведение ТО (Техническое обслуживание)

Проведение ТО (технического обслуживания) токарного станка — это комплекс плановых профилактических работ, направленных на поддержание работоспособности оборудования, предотвращение преждевременного износа и снижение риска внезапных поломок. Регулярное ТО значительно дешевле ремонта и продлевает срок службы станка.

Виды и периодичность ТО:

- Ежесменное ТО (ЕТО): проводится каждый день перед началом работы, после её окончания и во время смены.

- Еженедельное/Ежемесячное ТО: более глубокий осмотр ключевых узлов.

- Сезонное/Годовое ТО: проводится 1–2 раза в год, включает замену масел.

Основные операции при проведении ТО:

1. Ежесменное техническое обслуживание (ЕТО):Перед началом работы:

- Визуальный осмотр: проверяем станок на отсутствие повреждений, посторонних предметов, утечек масла.

- Проверка смазки: убеждаемся в необходимом уровне масла в баке смазочной станции и по необходимости производим доливку.

- Пробный пуск: включаем станок на холостом ходу на 2-3 минуты на разных скоростях, проверяем работу всех механизмов. Производим прогрев шпинделя согласно инструкции производителя станка.

Во время работы:

- Следим за работой станка: обращаем внимание на появление шума, стуков, вибрации.

- Следим за системой смазки: контролируем подачу масла к направляющим и подшипникам.

После окончания работы:

- Очистка: тщательно убираем стружку и пыль со станины, суппорта, задней бабки, из лотка для стружки. Важно: не использовать сжатый воздух, чтобы не загнать стружку в механизмы!

- Чистка и промывка маслоприёмников, фильтров в системе смазки.

- Замена масла в коробке скоростей и коробке подач (согласно регламенту завода-изготовителя).

- Регулировка подшипников шпинделя (при появлении биения).

- Регулировка зазоров в направляющих суппорта и каретки.

- Проверка и подтяжка ремней привода шпинделя.

- Чистка и проверка электрооборудования: протяжка контактов, очистка от пыли.

- Полная замена масел во всех системах.

- Диагностика точности станка: проверка уровня, проверка соосности задней бабки, проверка ходовых винтов на люфты, проверка биения шпинделя.

- Ревизия критических узлов: дефектация и регулировка коробки скоростей, коробки подач, фартука, регулировка подшипников шпинделя.

Текущий и капитальный ремонт: различия и задачи

Текущий ремонт токарного станкаЭто комплекс работ, направленный на устранение мелких неисправностей и поддержание работоспособности оборудования между плановыми и капитальными ремонтами. Его главная цель — предотвратить внезапные остановки и развитие серьезных поломок.

Цели и задачи текущего ремонта:- Восстановление точности обработки (устранение люфтов, биения, вибраций).

- Замена быстроизнашивающихся деталей (подшипники, сальники, ремни, предохранители).

- Регулировка механизмов (суппорта, задней бабки, коробки подач).

- Устранение мелких дефектов в электрической и гидравлической системах.

- Подготовка к капитальному ремонту (диагностика и оценка состояния узлов).

- Диагностика: выявление неисправностей (тестовые включения, замеры точности).

- Составление дефектной ведомости: список работ и необходимых запчастей.

- Разборка узлов: частичная разборка для доступа к изношенным деталям.

- Замена и регулировка: установка новых деталей, настройка механизмов.

- Сборка и испытания: проверка на холостом ходу и под нагрузкой.

1. Механическая часть:

- регулировка подшипников шпинделя: устранение биения и перегрева;

- замена сальников и уплотнений: ликвидация утечек масла и СОЖ;

- регулировка зазоров в направляющих суппорта и каретки: повышение точности перемещений;

- настройка задней бабки: проверка соосности пиноли со шпинделем;

- замена ремней привода шпинделя: восстановление номинальной мощности;

- чистка и промывка системы смазки: замена фильтров и масла.

2. Электрическая часть:

- проверка контактов и подключений: подтяжка клемм, очистка от окислов;

- замена предохранителей, реле, датчиков;

- диагностика двигателей: измерение сопротивления изоляции, замена щёток.

3. Гидравлика и смазка:

- чистка фильтров гидросистемы и насосов подачи СОЖ;

- проверка уровня масла в коробках скоростей и подач;

- устранение засоров в трубках подачи смазки к направляющим.

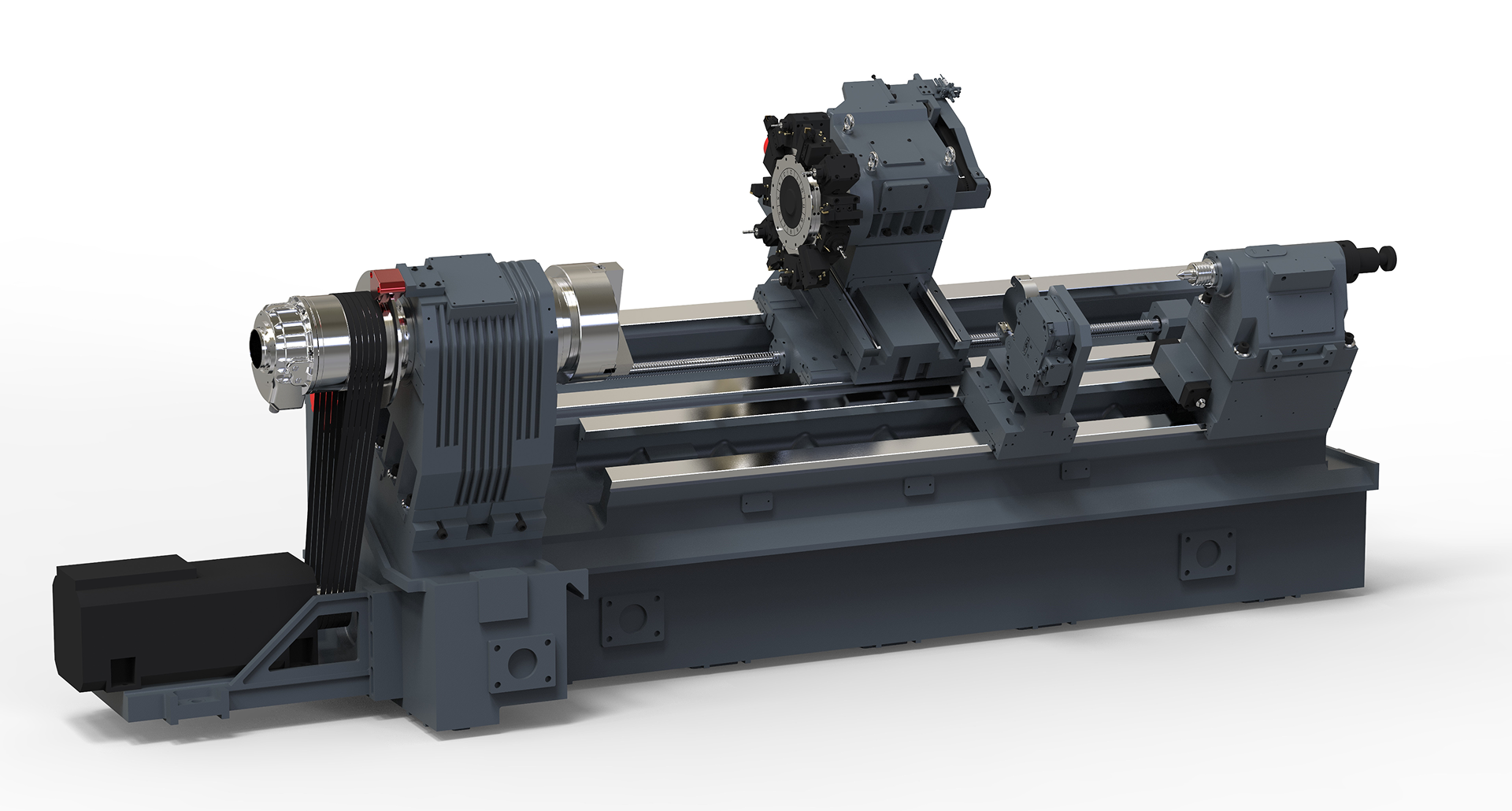

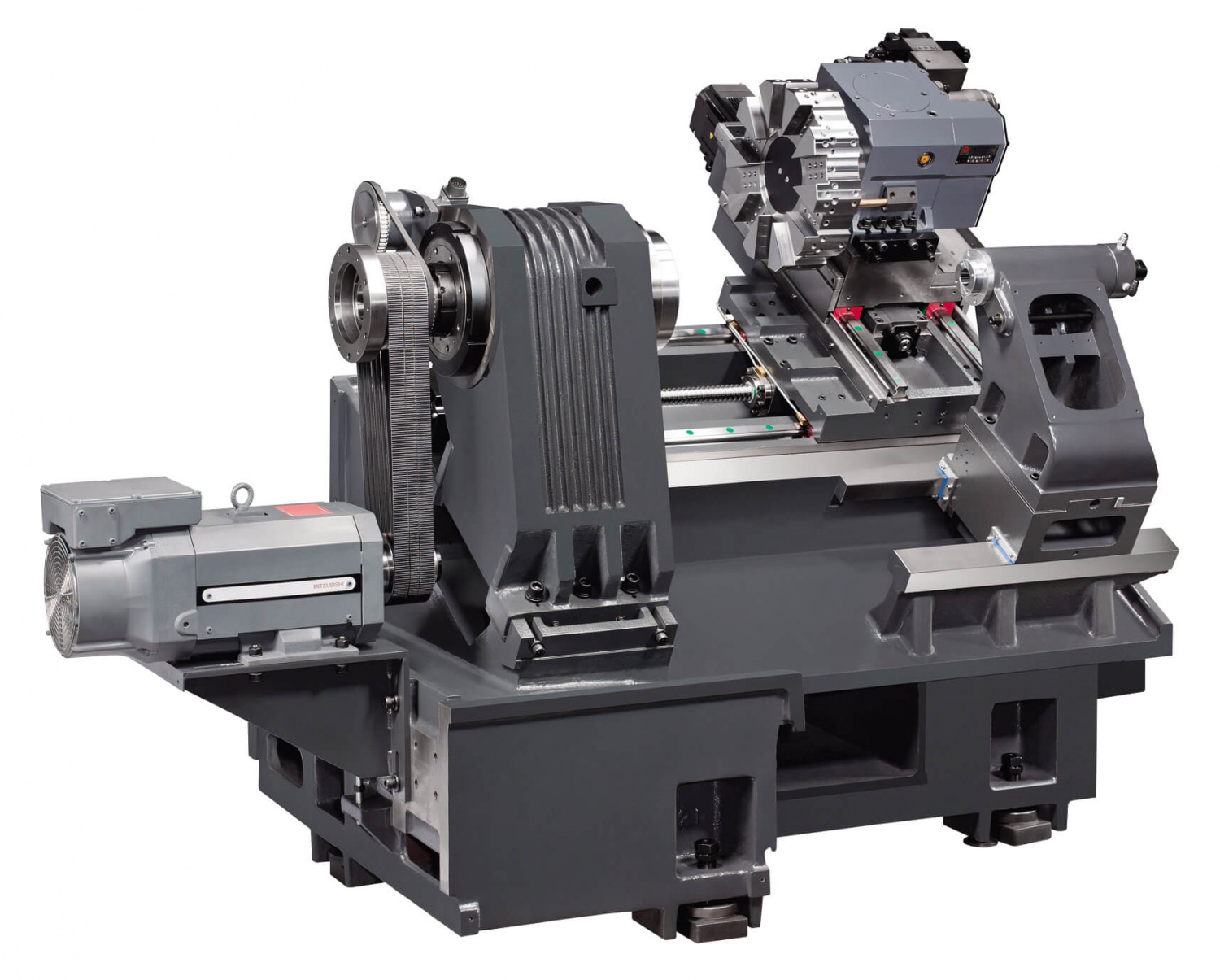

Капитальный ремонт токарного станка

Это комплекс работ, направленный на полное восстановление технических характеристик и точности станка до уровня, близкого к первоначальному (паспортному). Это глубокая и трудоёмкая процедура, которая проводится, когда износ оборудования достигает критического уровня и текущий ремонт уже не эффективен.

Цели капитального ремонта:- Восстановление геометрической точности станка (соосности, параллельности, прямолинейности).

- Замена или восстановление изношенных деталей и узлов.

- Устранение люфтов, зазоров и биений в ответственных механизмах.

- Повышение жёсткости и виброустойчивости конструкции.

- Модернизация устаревших систем (например, установка ЧПУ).

- удаление стружки, грязи, старого масла;

- демонтаж электрооборудования, кожухов, защитных щитков;

- полная разборка станка на основные узлы (станина, передняя бабка, суппорт, задняя бабка, коробка подач).

- визуальный осмотр всех деталей на предмет трещин, сколов, износа;

- измерение критических параметров (диаметры валов, зазоры в подшипниках, прямолинейность направляющих) с помощью таких инструментов, как микрометры, нутромеры, уровни, поверочные линейки;

- составление дефектной ведомости – списка всех деталей, которые нужно заменить, восстановить или оставить.

а) Восстановление станины и направляющих (самая сложная часть):

- шлифовка или шабрение направляющих скольжения для восстановления геометрии, при использовании направляющих качения необходима их замена;

- установка ремонтных пластин (компенсационных накладок) на изношенные поверхности;

- замена станины (в крайних случаях, когда восстановление невозможно).

б) Ремонт передней бабки (шпиндельной бабки):

- замена подшипников шпинделя;

- восстановление или замена шпинделя (при его сильном износе);

- ремонт коробки скоростей: замена шестерён, валов, подшипников, сальников.

в) Ремонт суппорта:

- шабрение салазок и поперечных направляющих;

- замена винтов поперечной и продольной подачи, маточных гаек;

- восстановление резцедержателя.

г) Ремонт задней бабки:

- замена или ремонт пиноли (восстановление посадочного места, устранение люфта);

- регулировка соосности со шпинделем.

д) Ремонт коробки подач и фартука:

- замена изношенных шестерён, валов, муфт;

- восстановление системы смазки.

е) Электрическая часть:

- замена электродвигателей (главного привода, насоса СОЖ, двигателей подач);

- монтаж новой управляющей аппаратуры (пускатели, реле, контроллеры);

- прокладка новых кабелей;

ж) Cборка, регулировка и испытания:

- поузловая сборка станка;

- регулировка всех механизмов (зазоров, натягов, посадок);

- настройка геометрической точности.

- холостой ход: проверка работы на всех скоростях и подачах, уровня шума, вибрации, нагрева подшипников;

- под нагрузкой: обработка тестовой детали для проверки точности (цилиндричности, чистоты поверхности, нарезания резьбы).

Гарантии и сервисное сопровождение

Это критически важный аспект при покупке и эксплуатации любого промышленного оборудования, включая токарные станки. Оборудование без качественного сервиса – это «груда металла», которая в случае поломки может надолго остановить ваше производство. Профессиональные организации, выполняющие ремонт токарных станков, предоставляют гарантии на проведённые работы и запасные части. В дальнейшем возможно заключение договора на сервисное обслуживание, что позволяет регулярно контролировать состояние оборудования и планировать остановки без потерь для производства.

Ремонт токарных станков – это не просто устранение неисправностей, а стратегическая необходимость для обеспечения непрерывности производственных процессов, качества выпускаемой продукции и долгосрочной экономической эффективности предприятия.

На основе анализа можно сделать следующие ключевые выводы:

- Системный подход — основа эффективности. Ремонт должен быть выстроен в единую систему: от ежедневного технического обслуживания (ТО) до планового капитального ремонта. Пренебрежение ТО неминуемо ведёт к дорогостоящим внеплановым остановкам и сложному ремонту.

- Профилактика дешевле ремонта. Регулярное планово-предупредительное обслуживание и своевременное устранение мелких неисправностей (текущий ремонт) в разы экономичнее капитального восстановления и позволяют многократно продлить жизненный цикл оборудования.

- Квалификация персонала решает всё. Качество ремонта напрямую зависит от опыта и знаний специалистов. Сложные задачи, особенно ремонт шпиндельных узлов и восстановление геометрии станины, должны выполнять высококвалифицированные инженеры.

Выбор сервисной компании должен основываться не только на цене, но и на наличии надёжной сервисной поддержки, гарантийных обязательств и доступности оригинальных запчастей.