В этом материале рассмотрим различные типы машинных тисков, их применение, советы по выбору и важные технические характеристики.

Тиски для станка: для чего они необходимы?

Механические тиски, также известные как фрезерные или машинные тиски, представляют собой устройство, используемое для надежного закрепления заготовки во время таких процессов обработки, как фрезерование, сверление, шлифование или нарезание резьбы. Обычно оно монтируется на стол или основание станка и использует винт или гидравлический механизм для приложения усилия зажима к заготовке.

Основная цель использования тисков — предотвращать движение или вибрацию во время операций резания, которые могут привести к неточностям размеров, износу инструмента и небезопасным условиям труда. Качественные тиски обеспечат надёжный зажим заготовки, что является прочной основой для любой задачи высокоточной обработки.

Различные типы тисков для станков и их применение

Машинные тиски различаются в зависимости от механизма и назначения, каждый из которых подходит для определенных задач и условий:

-

Стандартные машинные тиски. Это наиболее распространенный тип тисков на фрезерных станках. Он имеет плоское основание, неподвижную губку и подвижную губку, управляемую винтовой ручкой. Идеально подходит для задач механической обработки общего назначения.

-

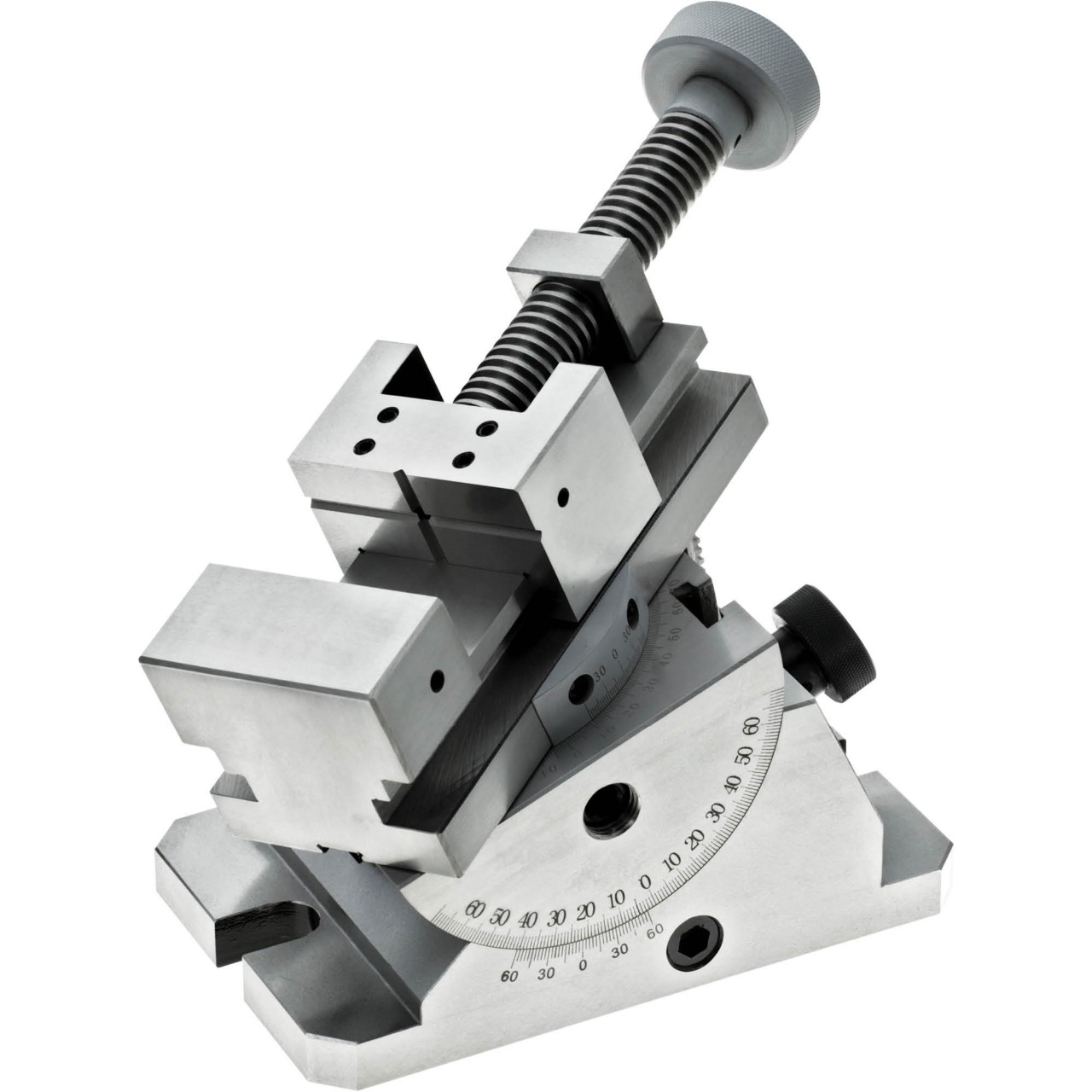

Прецизионные шлифовальные тиски. Эти тиски, разработанные для плоскошлифовальных станков, обеспечивают чрезвычайно высокую точность и параллельность. Часто изготавливаются из закаленной нержавеющей стали и используются для проверки или сверхточного шлифования поверхностей.

-

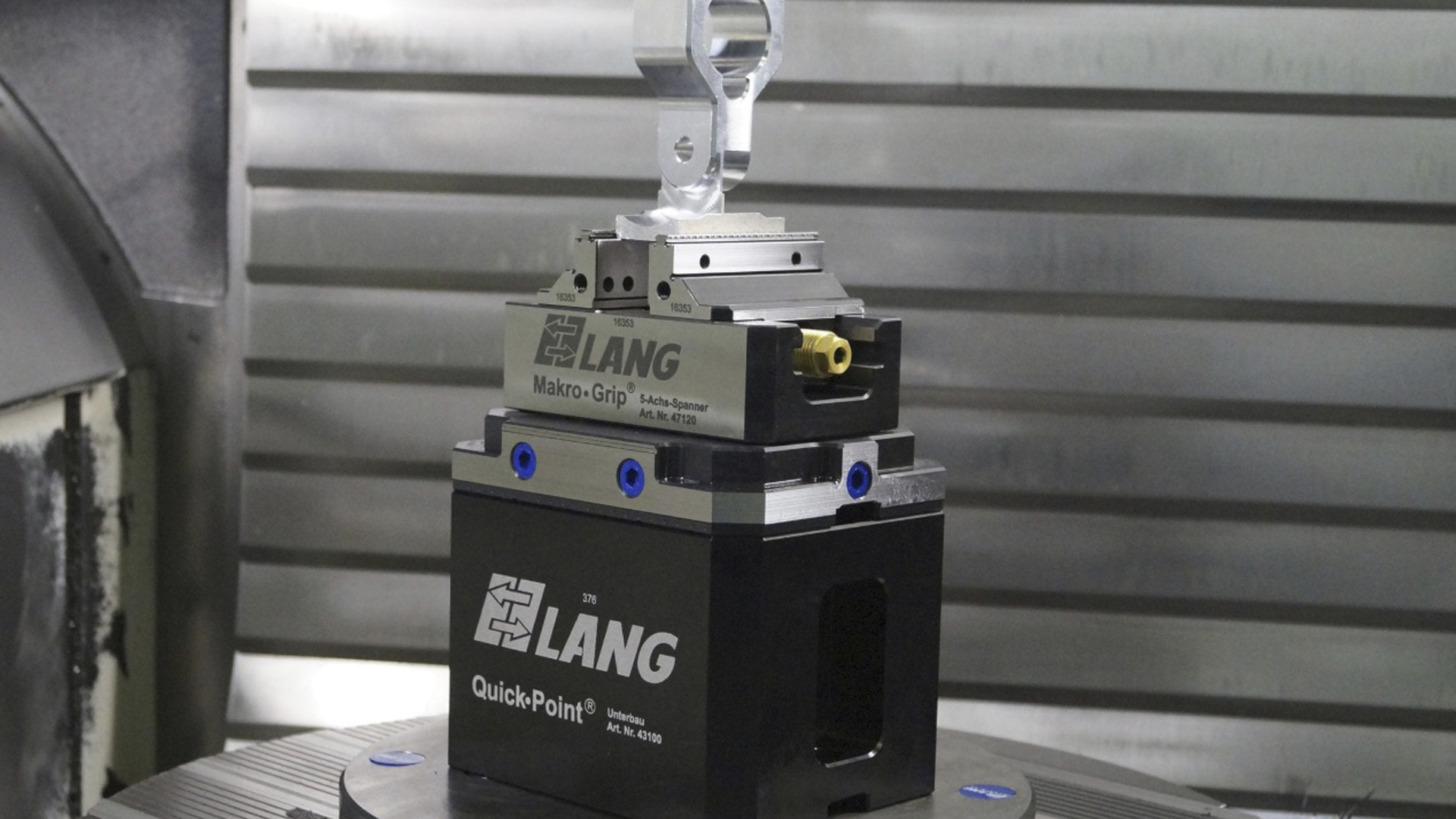

Самоцентрирующиеся тиски. Тиски этого типа зажимают заготовку симметрично от центра наружу, что делает их идеальными для обработки круглых деталей или для станков с ЧПУ с 4 и 5 осями, где баланс имеет решающее значение.

-

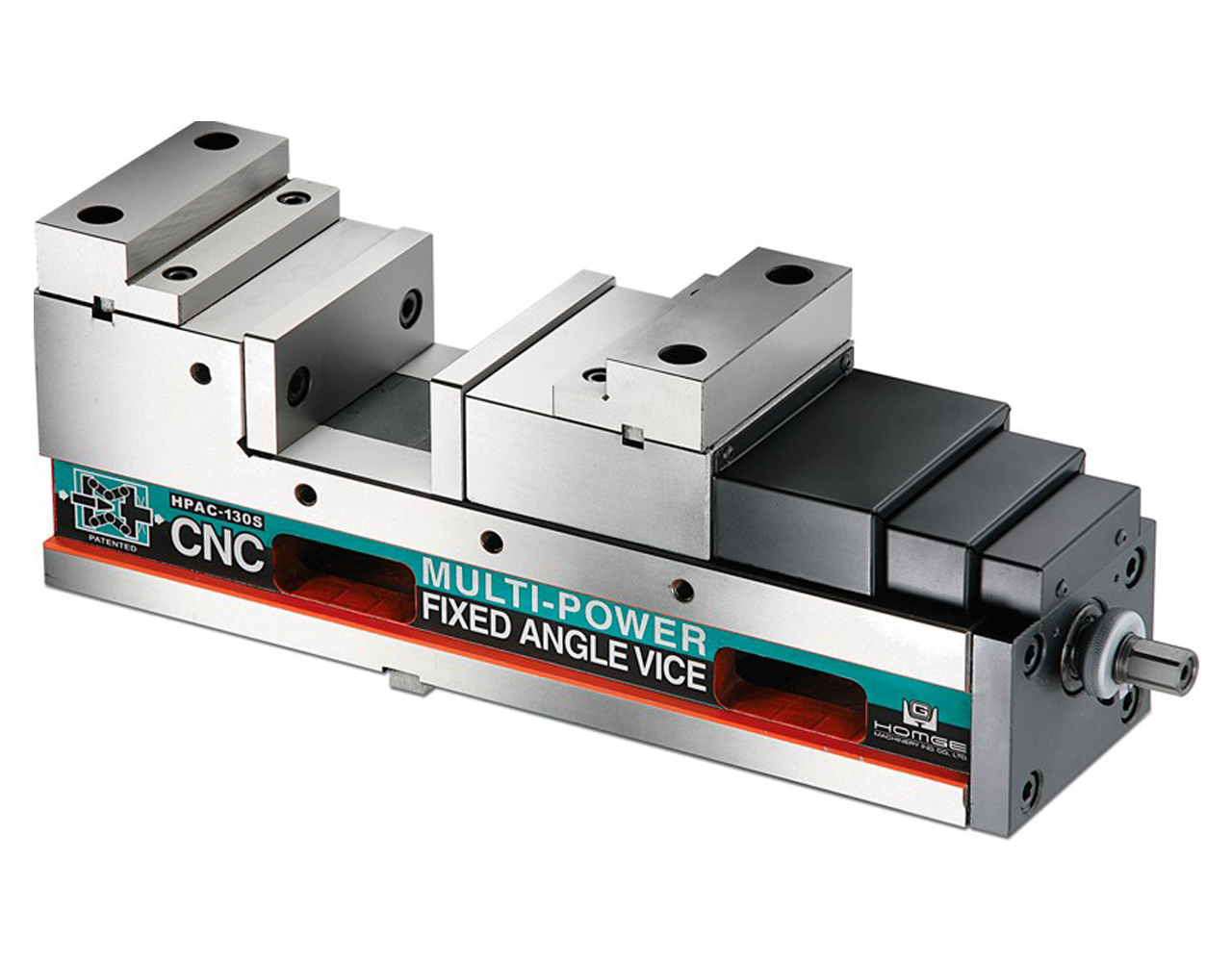

Гидравлические тиски. Вместо ручного зажима в гидравлических тисках используется жидкость под давлением, обеспечивающая стабильное и сильное усилие зажима с минимальными действиями оператора, что идеально подходит для крупносерийного производства.

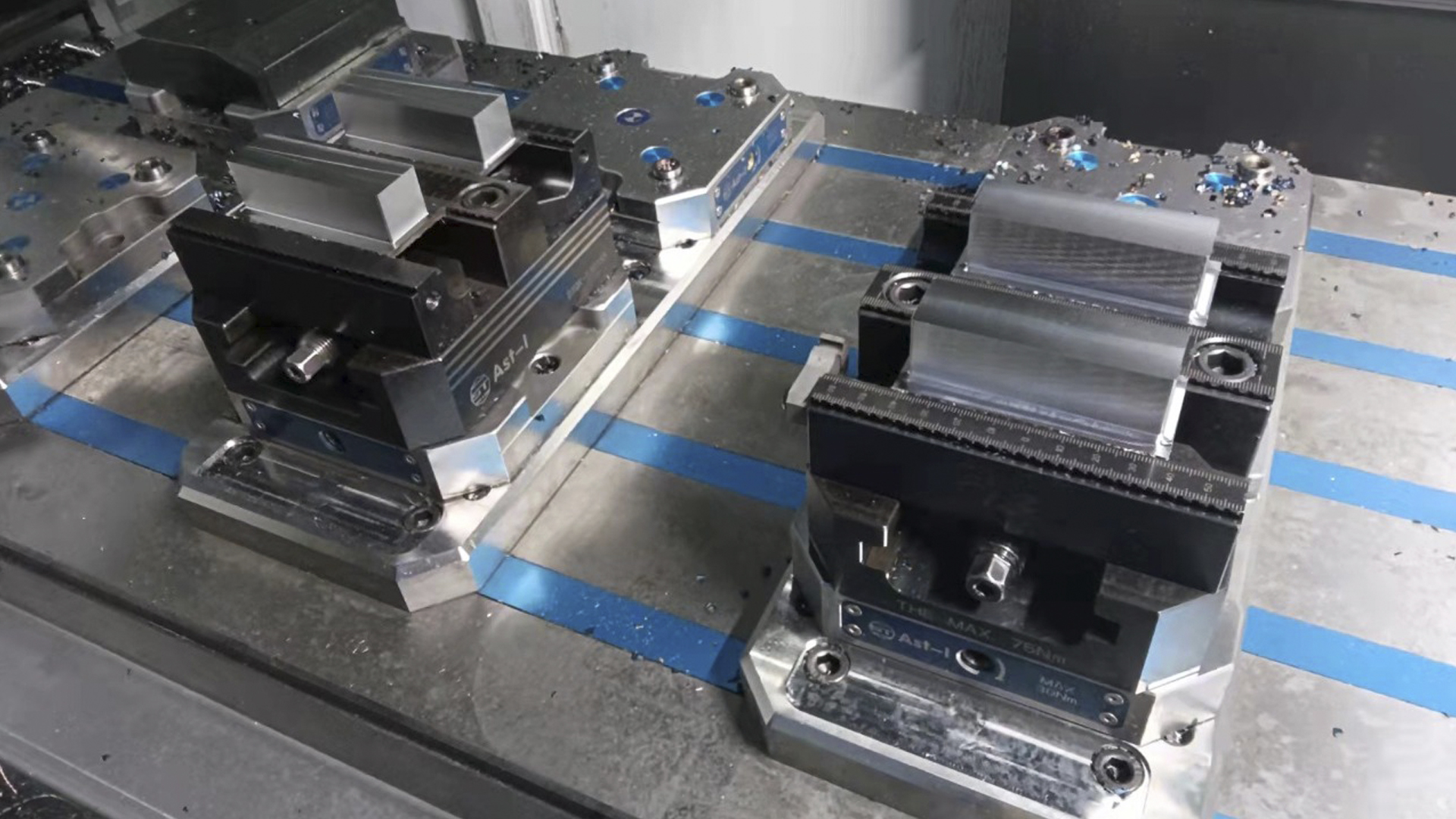

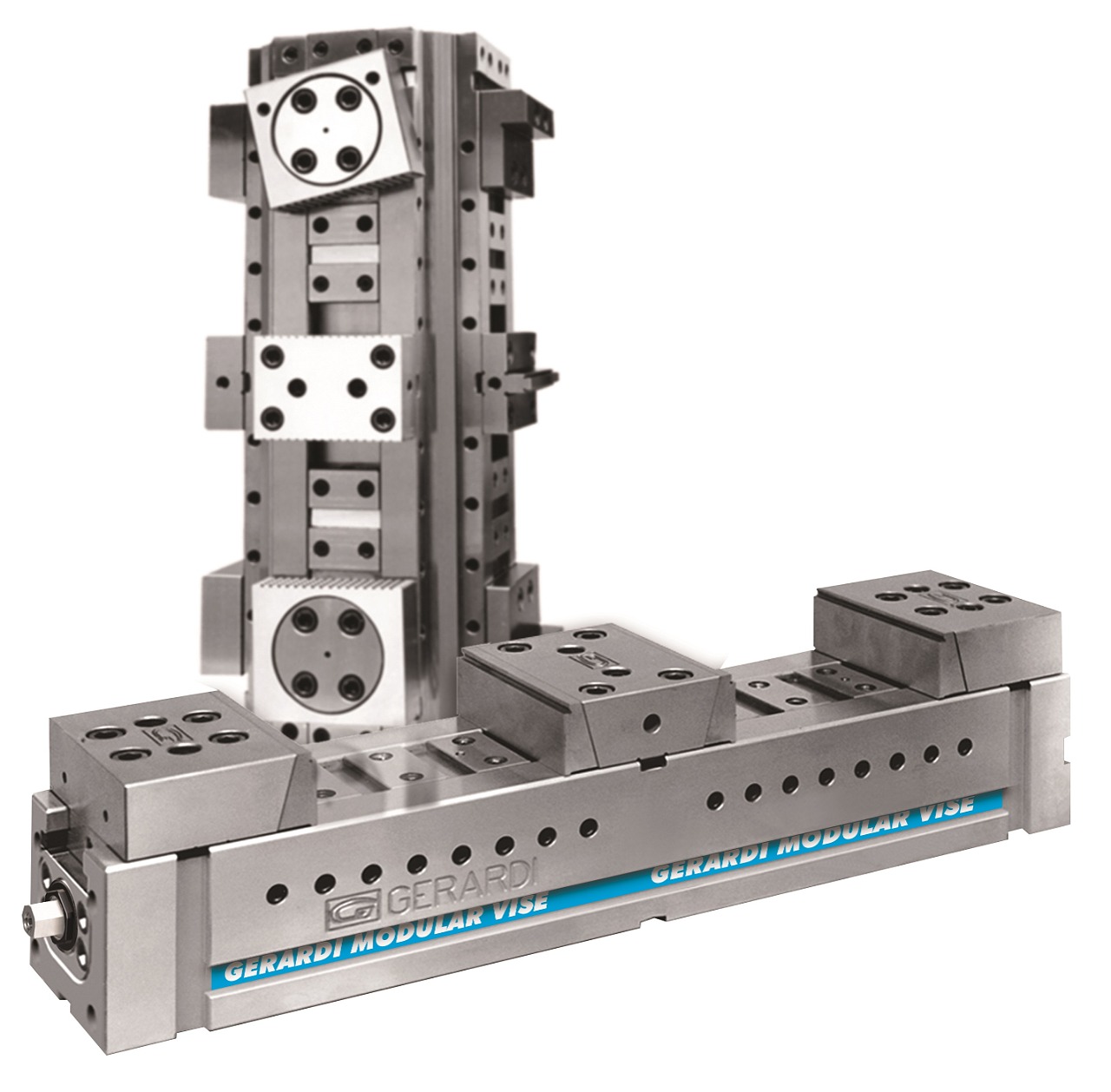

- Модульные и многоместные тиски. Позволяют одновременно зажимать несколько деталей, повышая производительность и сокращая время наладки при серийной обработке.

Выбор тисков: основные характеристики

Выбор подходящих машинных тисков предполагает понимание различных характеристик, влияющих на их производительность:

- Усилие зажима. Тиски должны обеспечивать достаточную силу, чтобы удерживать деталь стабильной, не вызывая деформации.

- Ширина губок. Определяет максимальную ширину обрабатываемых деталей.

- Раскрытие. Указывает, насколько широко могут открываться губки в зависимости от размера заготовки.

- Точность. Для высокоточной работы обращаем внимание на прецизионно отшлифованные поверхности, строгую параллельность и прямоугольность.

- Повторяемость. Для серийной обработки или автоматизации требуется возможность возврата к точным положениям зажима.

- Материал изготовления. Высококачественные тиски изготавливаются из закаленной инструментальной стали или чугуна, что обеспечивает прочность и устойчивость к износу.

Как правильно выбрать машинные тиски?

Выбор подходящих тисков для обработки зависит от конкретного применения, типа станка и производственных целей. Вот несколько практических шагов:

- Определяем размер и форму заготовок, которые обычно обрабатываются.

- Выбираем модель тисков – учитываем размер стола, расстояние между Т-образными пазами и грузоподъемность оборудования.

- Выбираем регулировку зажимного усилия между ручным, пневматическим или гидравлическим в зависимости от объема производства.

- Оцениваем требования к допускам. Для высокоточной работы выбираем тиски с сертифицированной параллельностью и плоскостностью.

- Наконец, при планировании масштабирования или автоматизации работ, инвестируем в модульные или самоцентрирующиеся тиски, которые соответствуют этим целям.

Тщательно рассмотрев все аспекты, можно грамотно выбрать тиски, отвечающие техническим потребностям и оптимизирующие производственный процесс.

Инновации и будущие тенденции в технологии машинных тисков

По мере развития технологий меняется и дизайн, и функциональность тисков для станков. Последние инновации направлены на повышение точности, эффективности и простоты использования тисков для удовлетворения растущих потребностей современного производства и металлообработки. К заслуживающим внимания достижениям относятся:

- Умные тиски: интеграция технологии IoT (интернет вещей) позволяет тискам взаимодействовать с другими машинами и системами, обеспечивая автоматическую настройку и регулировку на основе данных в реальном времени. Эта разработка приводит к сокращению ручного вмешательства и повышению точности.

- Модульная конструкция: новые тиски оснащены модульными компонентами, которые можно легко заменять или регулировать в соответствии с конкретными задачами. Это значительно повышает гибкость и сокращает время простоя.

- Инновации в материалах: использование современных материалов, таких как композиты и легкие сплавы, становится все более распространенным, что обеспечивает повышение долговечности и производительности при одновременном снижении общего веса тисков.

- Улучшение эргономики: современные тиски, ориентированные на комфорт и производительность пользователя, имеют эргономичный дизайн, который упрощает работу и сводит к минимуму утомляемость при длительном использовании.

Заглядывая вперед, можно сказать, что будущее машинных тисков ждут новые интересные разработки. Прогнозы включают интегрированные решения для автоматизации, передовые сенсорные технологии для профилактического обслуживания и дальнейшие усовершенствования в области материаловедения, позволяющие по-новому взглянуть на возможности зажимных приспособлений.

Таким образом, станочные тиски могут показаться простым инструментом, но они являются одним из наиболее важных компонентов успешной обработки. От небольших производств до крупносерийных производственных линий — правильные тиски обеспечивают надежность, точность и эффективность каждой операции.