В современном металлообрабатывающем производстве токарные станки продолжают играть ключевую роль. От учебных мини-установок до автоматизированных ЧПУ-систем — всё это оборудование незаменимо при изготовлении деталей различной сложности с точностью до тысячных долей миллиметра.

Правильный выбор типа станка, его оснащения и параметров критически влияет на эффективность производственного процесса. В этом материале рассмотрим основные виды токарных станков, их возможности, особенности и рекомендации по выбору.

Основные виды (типы) токарных станков

Токарно-винторезные станки – универсальное решение

Это классическое оборудование, проверенное десятилетиями. Подходит для широкого спектра операций: точения наружных и внутренних цилиндрических и конических поверхностей, нарезания метрической, дюймовой и модульной резьбы, сверления, зенкования, растачивания и торцевания.

Благодаря простоте конструкции, такие станки незаменимы в единичном и мелкосерийном производстве. Особенно хорошо они проявляют себя в ремонтных цехах, образовательных учреждениях и на малых предприятиях.

Интересно, что при внешнем сходстве с моделями середины XX века современные винторезные станки оснащаются цифровыми системами индикации, системой подачи СОЖ и более точной кинематикой, что повышает их производительность и точность в 2–3 раза по сравнению с предыдущими поколениями.

Карусельные токарные станки для крупногабаритных деталей

Карусельные станки предназначены для обработки деталей большого диаметра и массы. Их вертикальное расположение шпинделя и массивная планшайба позволяют обрабатывать изделия весом в десятки тонн. Диаметр обработки на современных моделях может достигать 10–12 метров, а точность позиционирования — 0,01 мм.

Такие станки активно применяются в энергетике, машиностроении, авиа- и судостроении для обработки корпусов, фланцев, крышек, колец и других крупногабаритных деталей, включая роторы турбин и элементы трубопроводов высокого давления.

Токарные станки с ЧПУ — производственная автоматизация

Станки с числовым программным управлением (ЧПУ) обеспечивают высокую точность и скорость обработки, идеально подходят для высокоточного и массового производства.

Современные ЧПУ-модели позволяют выполнять полную автоматизацию технологического цикла, включая подачу, обработку, контроль и выгрузку деталей. Они незаменимы при создании сложных 3D-контуров, фасонных поверхностей и изделий, требующих высокой повторяемости.

Благодаря интеграции с CAD/CAM-системами возможна быстрая перенастройка под новые задачи с минимизацией времени переналадки оборудования.

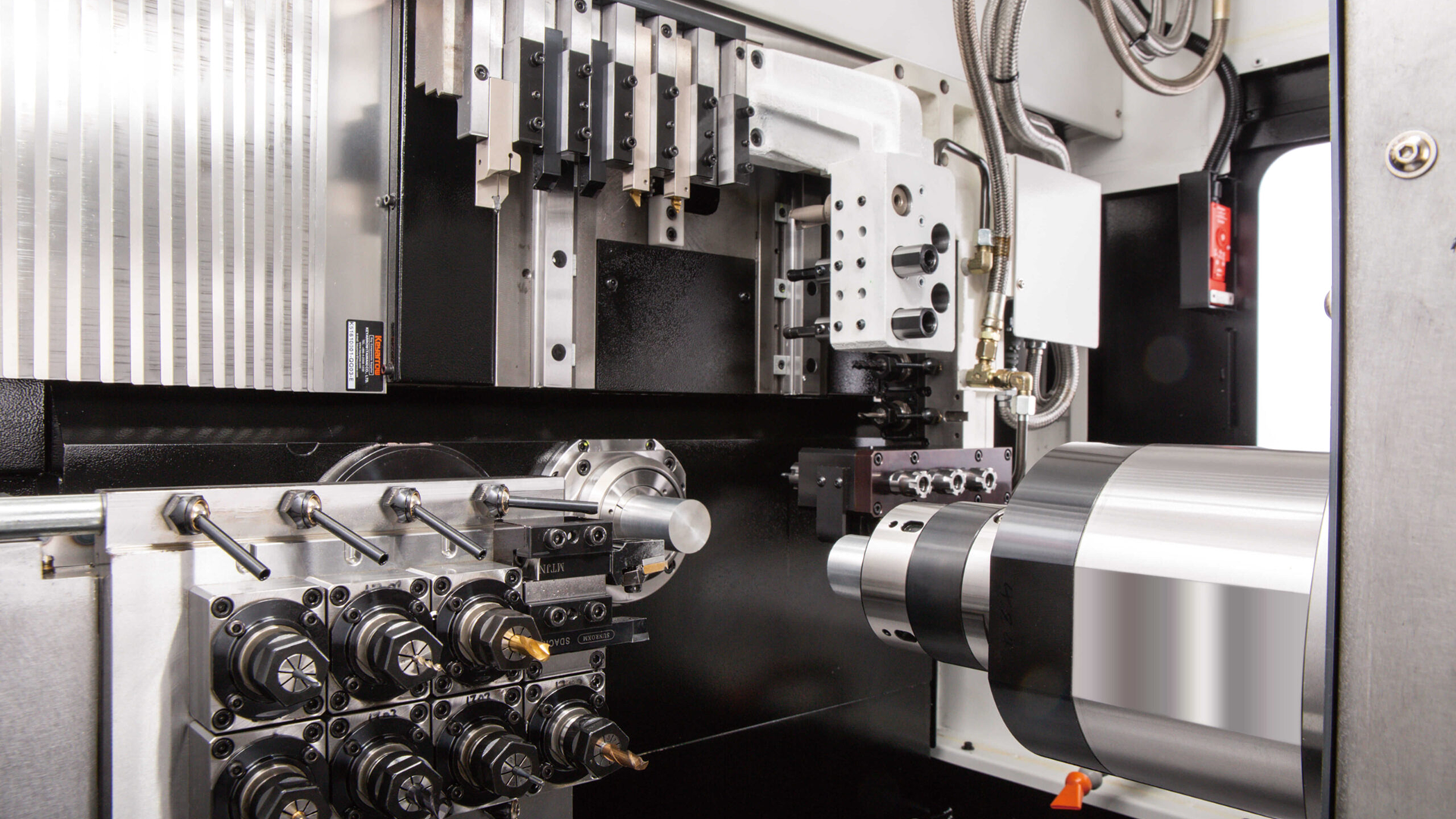

Токарные автоматы продольного точения — Swiss Type, или станки швейцарского типа

Автоматы продольного точения предназначены для серийной и массовой обработки малых цилиндрических форм — и даже настолько мелких, что применяются в электронике, медтехнике и часовом деле.

Обычно они работают с калиброванными прутками и фасонной проволокой диаметром от 1 до примерно 60 мм и длиной до 3 метров, обеспечивая высокую точность до 6 — 8 квалитета.

Главная особенность таких станков — жёсткое удержание прутка в люнете прямо у рабочей зоны, что минимизирует вибрации и прогибы. Это обеспечивает стабильность обработки даже при соотношении длины к диаметру 20:1 и значительно увеличивает срок службы инструмента.

У современных автоматов продольного точения с ЧПУ предусмотрено программное управление с 6–12 осями, множество инструментальных модулей и блоков. Зачастую используется модульная система инструментальной оснастки, что позволяет конфигурировать станок под различные задачи, а противошпиндель позволяет одновременно обрабатывать детали с обеих сторон. Станки способны выполнять фрезерование, сверление, нарезание резьбы, нарезание канавок, накатку рифления и другие операции за один цикл установки заготовки.

Благодаря этому оборудование позволяет выпускать полностью готовые изделия без необходимости вторичной обработки. Его выгодно использовать при выпуске больших партий однотипных изделий — например, валов, втулок, осей, корпусов микроконтактов, цанг, штифтов и других прецизионных деталей.

Выбирая автомат продольного точения с ЧПУ, важно ориентироваться на тип обрабатываемого материала, объёмы и сложность деталей, требуемую точность, количество инструментальных позиций, а также наличие дополнительных опций.

Оснастка и инструмент для токарных станков

Основные виды оснастки

Зажимные патроны для заготовок. Патроны бывают трёхкулачковые (самоцентрирующиеся), четырёхкулачковые (с независимым движением), цанговые (для высокоточной фиксации прутковых заготовок) и планшайбы — универсальные плиты с отверстиями, предназначенные для нестандартного крепления.

Для длинных изделий (как правило, длина изделия должна превышать 3 диаметра заготовки), используются дополнительные устройства — задние центры. Центры, обеспечивающие дополнительную опору заготовке, могут быть вращающимися, неподвижными или обратными. Также часто применяются люнеты: подвижные и неподвижные, которые стабилизируют длинные заготовки во время обработки.

Режущий инструмент

Инструмент подразделяется по назначению — проходные, подрезные, расточные, резьбовые и фасонные резцы. А также по материалу: быстрорежущая сталь (HSS), твёрдосплавные материалы (Т15К6, ВК8), керамика и сверхтвёрдые материалы типа CBN.

Качественный резец обеспечивает стабильную обработку и меньшее количество брака, поэтому профессионалы рекомендуют не экономить на режущем инструменте.

Дополнительное оборудование

Среди востребованных дополнений: системы подачи и очистки СОЖ, датчики измерения режущего инструмента, фрезерные головки, противошпиндель, позволяющий обработать изделия с двух сторон, дополнительные линейные оси, ловители деталей, роботизированные системы загрузки и выгрузки изделий и многое другое. Всё это повышает производительность, точность и комфорт при работе.

Как правильно выбрать токарный станок?

Основные критерии выбора

Выбор оборудования зависит от назначения, объёма производства и характеристик обрабатываемых деталей.

Для единичных работ или небольших цехов подойдут универсальные токарно-винторезные станки. Для серийного выпуска — токарные автоматы. Для крупных деталей — карусельные или горизонтальные станки с мощным шпинделем.

По точности оборудование делится на классы: от «Н» (нормальный) до «С» (особо точный), что особенно важно для предприятий, работающих с деталями ответственного назначения.

Советы по выбору

Перед покупкой важно определить:

- характер и геометрию будущих изделий;

- материалы (сталь, цветные металлы, сплавы);

- объём производства и требуемую точность;

- возможность автоматизации и подключения к MES/CAD-системам;

- бюджет на приобретение и обслуживание.

Компактные настольные станки отлично подходят для обучения и создания прототипов, тогда как частные и кооперативные предприятия чаще выбирают модели средней мощности с цифровой индикацией, обеспечивающие оптимальное сочетание цены и функциональности.

Для больших производств и крупносерийного выпуска продукции наиболее эффективным решением становятся ЧПУ-станки с автоматической сменой инструмента, обеспечивающие максимальную производительность в условиях централизованного управления.

На что ещё обратить внимание?

Наличие сервисного обслуживания и поддержки, возможность модернизации (дооснащение опциями, либо автоматизацией), энергопотребление, эргономика рабочих органов и уровень шума. Всё это напрямую влияет на производственные издержки и комфорт персонала.

Заключение

От правильного выбора вида (типа) токарного станка, комплектации и поставщика зависит, насколько успешно оборудование впишется в производственный процесс. При грамотной эксплуатации и своевременном обслуживании станки могут служить десятилетиями, принося стабильную и высокую прибыль.

Часто задаваемые вопросы

Существует несколько типов токарных станков, включая винторезные, карусельные, ЧПУ и автоматы продольного точения (Swiss Type). Винторезные станки универсальны и подходят для множества операций, карусельные предназначены для обработки крупных деталей, ЧПУ-станки обеспечивают автоматизацию и высокую точность, а Swiss Type станки специализируются на серийной обработке малых деталей.

Токарные автоматы продольного точения (Swiss Type) предназначены для серийной обработки цилиндрических форм из калиброванных прутков и фасонной проволоки диаметром от 1 до 60 мм. Эти станки часто используются в электронике, медицине и часовом деле для прецизионной обработки высокоточных деталей.

Карусельные токарные станки способны обрабатывать изделия с точностью позиционирования до 0,01 мм. Они идеально подходят для крупногабаритных деталей в энергетике, машиностроении и судостроении, таких как корпуса, фланцы и роторы турбин.

Токарные станки с числовым программным управлением (ЧПУ) обеспечивают высокую точность и скорость обработки, полностью автоматизируя технологический процесс. Они идеально подходят для массового производства сложных 3D-контуров и фасонных поверхностей, с возможностью быстрой перенастройки благодаря интеграции с CAD/CAM-системами.

На токарных станках используются различные типы патронов: трёхкулачковые для самоцентрирующейся фиксации, четырёхкулачковые с независимым движением для нестандартных форм и цанговые патроны для высокоточной фиксации прутковых заготовок. Также применяются планшайбы для нестандартного крепления.

Для токарных станков необходимы зажимные патроны, задние центры, люнеты, а также различные режущие инструменты, такие как проходные, подрезные и резьбовые резцы. Материалы инструментов включают быстрорежущую сталь, твёрдосплавные материалы, керамику и сверхтвёрдые материалы типа CBN, что обеспечивает стабильную обработку и минимизирует брак.